Последовательность операций при пуске котла зависит от его теплового состояния после простоя - соответственно различают пуск после ремонта или вывода котла из холодного резерва. Режим пуска должен обеспечить надежность всех

Элементов котла при минимальных затратах топлива и потерях воды. Пусковые режимы отрабатываются на заводах-изготовителях и наладочными организациями с разработкой графиков пуска из различных тепловых состояний. В зависимости от степени охлаждения котла после предыдущего останова различают пуска: с холодно, остигненого, горячего состояний и из горячего резерва. Для каждого вида пуска разработана своя технология. Пуск из холодного состояния проводится через 3 ... 4 суток и более после останова при полном охлаждении котла и потере в нем давления. Пуск по данному режиму начинается с низкого уровня температур и давления в котле и имеет наибольшую продолжительность.

Надежность розжига газовых горелок с принудительной подачей воздуха зависит главным образом от плотности шиберов, регулирующих подачу воздуха в горелку. Разжигание каждого из установленных горелок должно осуществляться от индивидуального запальника, установленного в запальное отверстие. Устойчивость пламени запальника зависит от разрежения в топке и плотности шибера, регулирующий подачу воздуха в горелку.

При устойчивой работе запальника подача газа в горелку ведется плавно, чтобы давление газа не превышал 10 ... 15% от номинального. Зажигание газа, выходящего из горелки, должно быть немедленным.

При внесении запальника в топку и разжигании горелки необходимо соблюдать личную осторожность, быть в стороне от запального отверстия. После зажигания газа, выходящего из горелки, включают подачу воздуха так, чтобы светимость факела уменьшилась, но в то же время не произошло отрыва его от горелки. Для повышения производительности горелки сначала увеличивают на 10 ... 15% давление газа, а затем соответственно повышают давление воздуха, после чего восстанавливают заданное значение разрежения в топке. При устойчивой работе первого горелки приступают последовательно к разжиганию остальных горелок. Очередность воспаление горелок выбирается с таким расчетом, чтобы обеспечить равномерное распределение температур в объеме топочной камеры.

В процессе розжига котла из холодного состояния необходимо следить за тепловым расширением экранов, барабана, коллекторов и трубопроводов с установленными на них реперами. При отставании прогрева какого-то экрана его следует продуть через дренажи нижних коллекторов в течение 25 с. При нагревании котла должно обеспечиваться свободное перемещение элементов котла для предотвращения возникновения дополнительных напряжений и преждевременного разрушения гибив и угловых сварных швов. Во время ремонта должны быть устранены все возможные причины защемления экранов в обмуровке холодных воронок, защемления в песочных компенсаторах и зажима в элементах каркаса.

Особое внимание при пусках котла придается поддержанию заданной температуры металла толстостенных (барабана, коллекторов, паропроводов, арматуры) и ответственных деталей, скорости их прогрева. Технология прогрева зависит от исходного состояния этих деталей. Для обеспечения равномерных температур по периметру барабана (особенно верхней и нижней частей) применяют паровой прогрев, для чего в барабане предусматриваются паропроводы в нижней части, а также устанавливают предельные скорости повышения температуры насыщения воды в результате увеличения давления и разности температур поверхности верхней и нижней образующих барабана.

Время пуска с неостигненого и горячего состояний зависит от остаточной ного давления в барабане. В период розжигов и остановок с целью снижения температурных напряжений в барабанах подпитки котлов проводят небольшими порциями.

При подъеме давления уровень воды в барабане повышается. При превышении уровня воды выше допустимого часть воды из котла необходимо спустить через линию периодического продувания. Наоборот, при понижении уровня воды в результате продувки котла и пароперегревателя необходимо провести подкормку водой.

Прогрев соединительных паропроводов от котла к главному паропровода ведут одновременно с разжиганием котла. В процессе прогрева паропровода осуществляют контроль за его расширением по установленным реперами и проверку состояния опор и подвесок. Во время прогревания паропровода нельзя допускать появления гидравлических ударов. Котел включают в общий паропровод при температуре, близкой к расчетной, и при достижении в нем давления на 0,05 ... 0,1 МПа меньше, чем давление в общем паропроводе. Затворы на паропроводе открывают очень медленно, чтобы исключить возможность появления гидравлических ударов.

Перед пуском котлоагрегата после продолжительного останова производятся его проверка и осмотр. Проверяются поверхности нагрева, обмуровка с лазами, взрывные и предохранительные клапаны, паровая и водяная арматура, контрольно-измерительные приборы, элементы ручного и автоматического управления, вспомогательные механизмы (дымососы, вентиляторы, мельничное оборудование). Проводится пробное включение в работу и проверяется автоблокировка дымососов и вентиляторов. Запрещается пуск котла при неисправности средств защиты.

Растопочная схема барабанного котла, работающего на общую магистраль

Для пуска производится подготовка растопочной схемы (см. рис.). Закрываются дренажи 4 и открываются воздушники 6 и вентиль па линии продувки пароперегревателя 7. Главная паровая задвижка 8 остается закрытой, а дренаж перед нею открывается, чтобы обеспечить возможность прогрева паропровода и предупредить гидравлические удары при конденсации пара, поступающего в холодный паропровод.

Во избежание интенсивной коррозии внутренних поверхностей труб заполнение котлоагрегата перед растопкой производится только деаэрированной водой. Температура воды перед барабаном не должна отличаться от температуры металла барабана более чем на 40° С. При большей разности температур заполнение котла водой запрещается из-за опасности появления чрезмерных температурных напряжений. Скорость заполнения должна быть такой, чтобы обеспечить равномерный прогрев барабана (максимальная разность температур между любыми двумя точками не должна превышать 40-50° С ). При заполнении котла водой следует наблюдать за арматурой на питательной линии 1 и дренажными линиями. В случае появления течи необходимо устранить ее или прекратить питание.

Барабан заполняется до нижнего уровня, поскольку при растопке котла уровень поднимается за счет увеличения удельного объема воды и вытеснения части ее из экранных поверхностей 5 образующимся паром. После заполнения котлоагрегата водой следует убедиться, что уровень ее в барабане не снижается. В противном случае необходимо найти место утечки, устранить ее, а затем довести уровень до растопочного.

Перед растопкой и при топка и все газоходы должны вентилироваться дымососом и дутьевым вентилятором не менее 10 мин. Вентиляция производится с целью удаления из топки и газоходов взрывоопасной смеси воздуха с газами и несгоревшим топливом, которое может находиться в отложениях на поверхностях нагрева, образующихся при работе котлоагрегата по причине неудовлетворительного топочного режима, угрубленного помола топлива, плохого распыливания мазута или низкого его подогрева и т. п. Особенно тщательно должны вентилироваться котлоагрегаты, сжигающие газ.

Необходимо иметь в виду, что длительная вентиляция только что остановленного котлоагрегата может привести к резкому его расхолаживанию и к появлению опасных температурных напряжений. Поэтому барабанные котлоагрегаты на давление 98 МПа и выше не разрешается вентилировать более 15 мин.

Для обеспечения равномерного прогрева топки и других поверхностей растопка котла должна производиться на возможно большем числе горелок при обеспечении достаточной подачи воздуха к каждой, из них. Растопка пылеугольных котлоагрегатов осуществляется на специальных растопочных мазутных форсунках. Переход на сжигание угольной пыли производится только после прогрева топки до уровня, обеспечивающего устойчивое сжигание пыли и определяемого маркой топлива и местной инструкцией. Подача пыли в непрогретую топку может привести не только к ее потере, но и загоранию несгоревшего топлива в конвективных газоходах и как следствие к повреждению котлоагрегата.

Наибольший прогрев топки требуется перед подачей в нее слабореакционных топлив. Поэтому переход на сжигание твердого топлива с выходом летучих менее 15% допускается при тепловых нагрузках топки не менее 30% номинальной.

Скорость растопки (повышения давления) регулируется путем изменения величины тепловыделения в топке и сопротивления растопочной линии 7. Скорость роста давления определяется интенсивностью парообразования и коэффициентом сопротивления растопочной (продувочной) линии. При полном закрытии растопочной линии скорость подъема давления максимальная, так как в этом случае пар идет только на заполнение парового объема котлоагрегата.

Таким образом, скорость увеличения давления при растопке котлоагрегата регулируется за счет изменения сопротивления растопочной линии и величины тепловыделения в топке.

Температурный режим испарительных поверхностей при растопке котла зависит от интенсивности естественной циркуляции. При слабом обогреве экранных поверхностей 5 (при малом расходе пара) на циркуляцию в отдельных трубах сильное влияние оказывает различие в их гидравлических характеристиках. Кроме того, условие циркуляции при этом ухудшается из-за растущей неравномерности обогрева отдельных труб. Поэтому при малом тепловыделении в топке возможно возникновение ненадежных режимов циркуляции, и скорость циркуляции в отдельных трубах может снижаться до нулевых и отрицательных значений. Необходимо также иметь в виду, что при слабой циркуляции ухудшается перемешивание воды в барабане, и температура стенки торцевой части барабана может существенно отставать от температуры стенки средней части. Улучшение циркуляции обеспечивается увеличением расхода пара, что при постоянной заданной скорости подъема давления достигается уменьшением сопротивления растопочной линии.

При пусках котлов необходимо предусматривать охлаждение некоторых поверхностей нагрева для предупреждения перегрева их стенок. К таким поверхностям относятся пароперегреватель 3 и водяной экономайзер 2 для барабанных котлоагрегатов.

Пароперегреватель обычно охлаждается собственным паром, для чего создается проток пара, называемый продувкой.

Величина продувки пара через пароперегреватель в период растопки составляет 10-15% номинальной паропроизводительности котлоагрегата, а скорость пара равна 2-3 м/с, что обусловливает неравномерное распределение пара между трубками. В сочетании с возможной температурной неравномерностью газового потока это может явиться причиной значительной разности температур стенок отдельных трубок. Поэтому при растопке котлоагрегата необходимо осуществлять контроль температурного режима труб пароперегревателя, в том числе и по его ширине.

При пуске барабанных котлоагрегатов, если отсутствует надежное охлаждение водяного экономайзера, в выходных участках его может образоваться перегретый пар, что при некоторых условиях явится причиной чрезмерного перегрева труб. В период растопки питание барабанного котлоагрегата обычно производится периодически, а расход питательной воды определяется величиной продувки пароперегревателя и дренажа нижних точек. При этом возникает пульсация температур воды в экономайзере, что вызывает переменные напряжения в стенках и может привести к повреждению сварных соединений экономайзерных труб.

Для защиты труб водяного экономайзера в период растопки от перегрева применяется циркуляция воды из барабана в экономайзер или непрерывная прокачка воды через экономайзер (см. рис.). В этом случае вода после экономайзера возвращается в деаэратор или питательный бак ТЭС.

Скорость растопки котлов с естественной циркуляцией лимитируется условиями равномерного прогрева барабана и предельной разностью температур между верхом и низом его, а также по толщине стенки. Скорость прогрева стенок барабана не должна превышать 1,5°С/мин до температуры стенки 200°С и 3°С/мин при дальнейшей растопке.

График пуска котлоагрегата

pб - давление в барабане в процессе растопки; tн - температура насыщения пара.

Растопка котлов из различного теплового состояния должна производиться в соответствии с графиком пуска (рис.), составленным на основе испытаний с учетом конструктивных особенностей данного котлоагрегата. Продолжительность растопки зависит от начальных параметров, способов охлаждения пароперегревателя, конструктивных особенностей и начального теплового состояния котлоагрегата. Продолжительность растопки для котлоагрегатов среднего давления составляет 3-4 ч, а для котлоагрегатов высокого давления 4-5 ч.

Одновременно с растопкой котла при достижении давления в нем около 0,5 МПа прогревается паропровод 9 от главной паровой задвижки 8 до работающей магистрали 11. Дренирование прогреваемого участка паропровода производится через дренажи 4, установленные перед магистральной задвижкой 10 (см. рис.).

Для предупреждения чрезмерных термических напряжений прогрев трубопровода должен осуществляться с определенными допустимыми скоростями, равными 2-4 С/мин.

Продольные деформации паропроводов при их прогреве воспринимаются компенсаторами, возникающие при этом усилия передаются на опоры и подвески. При прогреве контролируют величину удлинений паропроводов по специальным указателям (реперам) и наблюдают за работой подвесок и опор.

При выходе деформаций за установленные пределы, появлении вибрации паропроводов или повреждении подвесок необходимо прекратить прогрев и принять меры по устранению выявленных нарушений в нормальной работе паропроводов.

Котлоагрегат подключается к паровой магистрали при давлении в барабане на 0,1-0,2 МПа ниже, чем в магистрали. Такое давление поддерживается с целью предотвращения вскипания воды, что имело бы место при давлении в барабане более высоком, чем в паровой магистрали. Включение котлоагрегата с давлением, значительно меньшим, чем в магистрали, приводит к уменьшению или даже прекращению продувки пароперегревателя и недопустимо из-за опасности перегрева змеевиков пароперегревателя.

После подключения котлоагрегата к магистрали закрывают арматуру на линиях продувки и поднимают его нагрузку до необходимой по условиям работы ТЭС.

Перед растопкой котла осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться в:Окончании всех работ на оборудовании и закрытии нарядов-заказов, снятии заглушек, завершения уборки на всем оборудовании, лестницах и площадках;

Исправном состоянии телефонной связи, рабочего и аварийного освещения рабочих мест- щитов управления;

Наличии противопожарного инвентаря на всех контрольных постах, готовности схем пожаротушения.

В оперативном журнале начальнику смены котельного цеха необходимо сделать запись о времени начала пусковых операций.

Предупредить о предстоящей растопке котла:

Начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

Начальника смены химического цеха - для подготовки к анализам питательной и котловой воды, пара, конденсата, газа в газопроводе, к увеличению расхода обессоленной воды;

Начальника смены цеха тепловой автоматики и измерений - для подготовки к включению средств измерений, регулирования, защит и блокировок и сигнализации;

Начальника смены топливно-транспортного цеха - для подготовки к бесперебойному обеспечению топлива.

Дежурному персоналу цехов проверить:

Запас обессоленной и химически очищенной воды в баках и ее качество;

Готовность к работе узла дозирования фосфатов и едкого натра;

Запас мазута в баках, его подогрев и готовность оборудования мазутного хозяйства к подаче мазута в котел;

Дежурному персоналу электроцеха в соответствии с инструкциями по эксплуатации электрической части оборудования собрать рабочие электрические схемы электродвигателей собственных нужд котла. Опробовать в испытательном положении электродвигатели 6 кВ.

Дежурному персоналу котельного цеха:

Собрать схему газовоздушного тракта котла;

Собрать схему пожаротушения воздухоподогревателя;

Установить на всех горелках тарированные мазутные форсунки;

Собрать схему мазутопроводов в пределах котла, подготовить трубопровод подачи пара на продувку мазутных форсунок и распыл мазута (если мазут - основное или растопочное топливо);

Подготовить к включению тягодутьевое оборудование котла,

Выполнить согласно местным инструкциям при работе на твердом топливе необходимые подготовительные работы по подаче его в горелки котла.

В оперативных журналах котельного цеха записать результаты проверки.

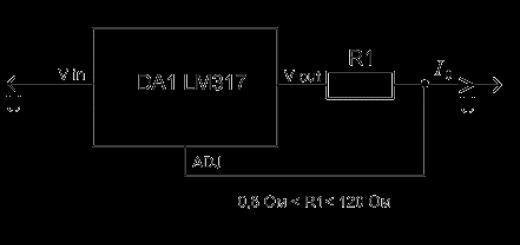

Собрать схему для заполнения котла водой. Заполнять для опрессовок (после производства ремонтных работ) и растопок через нижние камеры водяного экономайзера, подав воду из подпиточного коллектора, либо насосами подпитки котлов из баков запаса добавочной воды (рис. 3). Произвести опрессовку.

В процессе опрессовки отобрать пробу и определить качество воды в котле, в том числе визуально. При необходимости промыть экранную систему через нижние точки до осветления котловой воды.

Открыть воздушники и установить растопочный уровень воды, в барабане. Убедиться, что уровень не снижается. При этом допускается держать открытыми первые по ходу воды дренажные вентили для упрощения последующих ручных операций по продувке нижних точек при растопке котла.

Рис. 3. Схема заполнения котла добавочной водой:

1 - баки запаса добавочной воды; 2 - насосы баков запаса добавочной воды; 3 - деаэратор подпитки котлов; 4 - насосы подпитки котлов; 5 - основная линия добавка обработанной воды; 6 - деаэратор 0,6 МПа; 7 - линия консервации котлов; 8 - сторона всасывания ПЭН; 9 - к нижним точкам экранов и водяным экономайзерам котлов

При сборке схемы

открыть:

Продувки котла в атмосферу;

Дренаж перед главной паровой задвижкой;

Дренажи пароперегревателя;

Задвижку (вентиль) на линии рециркуляции «барабан-экономайзер»;

закрыть (проверить на закрытие):

Главную паровую задвижку - и ее байпас;

Запорную и регулирующую арматуру поверхностного пароохладителя;

Паровые задвижки на линии подачи пара к растопочному паропроводу.

Включить в работу тягодутьевые машины и другое вспомогательное оборудование котла в соответствии с требованиями местных инструкций.

Провентилировать газовоздушный тракт котла в течение 10 мин с расходом воздуха не менее 25 % номинального.

2. Пуск котла

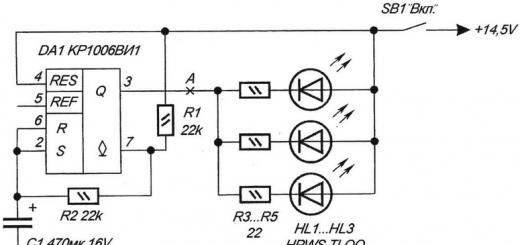

Растопить котел, включив в работу растопочные горелки. Расход топлива установить на уровне 10 % номинального.

При появлении (примерно через 20 мин после розжига) избыточного давления закрыть воздушники котла.

Продуть верхние водоуказательные приборы при давлении 0,1 МПа

Сверить показания сниженных указателей уровня с водоуказательными приборами

При давлении в барабане 0,4 - 0,5 МПа увеличить расход топлива до 15 % номинального.

При давлении в барабане 0,5 МПа приступить к первой продувке нижних точек. Повторную продувку выполнить при давлении 3,0 - 4,0 МПа. Продолжительность продувки каждого коллектора до 2 мин.

При давлении в барабане 1,0 МПа включить непрерывную продувку, открыв ее регулирующий клапан.

Увеличить согласно графику-заданию расход топлива примерно до 20 % номинального, подключив к работе следующую группу горелок.

Контролировать температуру перегретого пара по тракту. При температуре, превышающей допустимые значения 1 , приостановить нагружение по топливу и задействовать устройство для регулирования температуры перегретого пара.

Нагружение котла по топливу перед заключительным этапом проводить согласно графику-заданию примерно в следующем темпе: 20; 25; 30 % номинального расхода топлива по 15 мин в каждом интервале. - установить прикрытием клапана непрерывной продувки требуемый расход котловой воды из выносных циклонов, убедившись в стабилизации показателей качества питательной и котловой воды, насыщенного и перегретого пара на уровне нормируемых.

Итог: защита практической работы.

Поиск в тексте

Действующий

Составлено Всесоюзным государственным трестом по организации и рационализации районных электрических станций и сетей (ОРГРЭС) и Всесоюзным ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом имени Ф.Э.Дзержинского (ВТИ)

Авторы инженеры Б.Я.Директор, В.С.Поляков, канд. техн. наук А.Г.Прокопенко, инженеры К.П.Тишин, А.А.Финкевич, Ю.А.Фолин, А.В.Щербина (ОРГРЭС), кандидаты техн. наук Е.Р.Плоткин, Н.С.Чернецкий, Б.И.Шмуклер (ВТИ)

В основу Инструкции положены результаты экспериментальных и исследовательских работ, выполненных ОРГРЭС, ВТИ, ЛМЗ и ХТГЗ на блоках мощностью 300 МВт Приднепровской, Криворожской, Новочеркасской, Троицкой, Змиевской, Литовской, Трипольской, Костромской, Лукомльской и Киришской ГРЭС.

Окончательная подготовка Инструкции к изданию выполнена инженерами Б.Я.Директором, В.С.Поляковым, Ю.А.Фолиным, кандидатами техн. наук Н.С.Чернецким и Б.И.Шмуклером.

Типовая инструкция согласована с заводами-изготовителями основного энергетического оборудования, научно-исследовательскими и проектными институтами, а также с электростанциями на совещании, проводившемся Главтехуправлением в мае 1971 г.

Главтехуправление предлагает электростанциям с дубль-блоками мощностью 300 МВт, имеющими типовую пусковую схему, руководствоваться настоящей инструкцией при составлении и пересмотре местных инструкций.

Принципиальные положения Инструкции можно изменять только на основании соответствующих экспериментальных данных по согласованию с ОРГРЭС.

УТВЕРЖДАЮ

I. ОБЩИЕ ПОЛОЖЕНИЯ

I. ОБЩИЕ ПОЛОЖЕНИЯ

§ I-1. Настоящая Типовая инструкция разработана для дубль-блоков мощностью 300 МВт с типовой пусковой схемой (рис.1, см. вклейку), обязательными элементами которой являются шиберные клапаны на отводе пара из встроенных сепараторов, растопочный расширитель, байпасы промежуточного пароперегревателя, пусковые впрыски в главные паропроводы и система впрысков с регулируемым давлением воды [Л.1 ].

Рис.1. Типовая пусковая схема дубль-блока 300 МВт

Рис.1. Типовая пусковая схема дубль-блока 300 МВт:

1 - конденсатор турбины; 2 - насосы БОУ; 3 - фильтры БОУ; 4 - конденсатные насосы; 5 - деаэраторы; 6 - бустерные насосы; 7 - питательные насосы; 8 - растопочный расширитель; 9 - элетронагреватель пара к уплотнениям турбины; 10 - подвод горячего пара к уплотнениям турбины; 11 - пар из отбора III (для турбин ЛМЗ и ХТГЗ); 12 - пар из отбора IV (для турбины ЛМЗ); 13 - подвод пара от постороннего источника (пусковой котельной); 14 - общестанционная магистраль 13 кгс/см; 15 - в циркуляционный водовод; 16 - в сбросные устройства конденсатора после БРОУ; п.в.д. - подогреватель высокого давления; п.н.д. - подогреватель низкого давления; СП - сальниковый подогреватель; БЗК - бак запаса конденсата; ВС - встроенный сепаратор; Ш - набор дроссельных шайб; ГПЗ - главная паровая задвижка; БВК - быстровключающийся клапан; БЗ - быстрозапорная задвижка; BЗ - встроенная задвижка; Др - дроссельный клапан; КЗ - задвижка на линии заполнения котла водой; П-0 - задвижка на подводе пара от общестанционной магистрали 13 кгс/см; ППБ - задвижка на байпасе промежуточного пароперегревателя; ППГ - задвижка на "горячем" паропроводе промперегрева; ППР - распределительная заслонка на "холодном" паропроводе промперегрева; ППХ - задвижка на "холодном" паропроводе промперегрева; РКЗ - регулирующий клапан на линии заполнения котла водой; РКС - регулирующий клапан на линии сброса воды (пара); РПК - регулирующий клапан на линии питания котла водой; СЗ - задвижка на линии сброса воды (пара); П - задвижка на линии отбора пара

1 - узел сбросных трубопроводов из "горячих" паропроводов промперегрева при раздельном сбросе пара при прогреве и обеспаривании промперегрева (для турбин ЛМЗ)

Типовая инструкция может быть также использована для дубль-блоков 300 мВт с пусковой схемой, близкой к типовой.

§ I-2. На основе Типовой инструкции должны быть разработаны местные рабочие инструкции с учетом особенностей оборудования и вида сжигаемого топлива. В рабочих графиках-заданиях должны быть дополнительно указаны параметры, характеризующие расход топлива в процессе пуска (расход мазута или газа, число включенных форсунок или горелок, температура газов в поворотной камере).

§ I-3. Типовая инструкция составлена применительно к условиям эксплуатации блока с использованием в полном объеме КИП, автоматики и защит, предусмотренных соответствующими руководящими указаниями и техническими условиями [Л.2 и 3].

Разбивка защит по группам и порядок их включения приведены в приложении 1.

Контроль за растопочным расходом воды в котел при пуске и останове должен осуществляться по растопочным расходомерам с датчиками на пониженный перепад давлений.

Для реализации режимов расхолаживания котла и паропроводов на дренажах перед ГПЗ-2 должны быть установлены регулирующие клапаны с дистанционным управлением с БЩУ.

Включение штатных регуляторов топлива, воздуха и питания при пуске должно производиться в зависимости от местных условий при нагрузке корпуса котла 40-60% номинальной.

§ I-4. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове блока и приведены графики-задания пуска и останова. Основные принципы организации режимов пуска и останова блока приведены в приложении 2. Краткая характеристика режимов пуска блока приведена в приложении 3 (см. вклейку). Содержащиеся в инструкции указания ориентированы на пуск блока с растопкой первого корпуса котла и последующим подключением второго корпуса. При обратной последовательности пуска корпусов котла обозначения перечисленной в Типовой инструкции арматуры должны быть соответственно изменены.

Графики-задания пуска разработаны как для блоков, имеющих обогрев фланцев и шпилек ц.в.д. и ц.с.д. турбины, так и для блоков, не имеющих такого обогрева. При выполнении на турбине обогрева фланцев и шпилек только ц.в.д. пуск должен производиться по графикам-заданиям для блоков, не имеющих системы обогрева.

§ I-5. Режимы пуска и останова блока

и графики-задания разработаны исходя из условий соблюдения

показателей надежности, заданных заводами-изготовителями. Эти

показатели при пуске и останове оборудования должны тщательно

контролироваться в соответствии с указаниями местных инструкций по

эксплуатации основного и вспомогательного оборудования.

§ I-6. При пуске допускаются отклонения от параметров, рекомендуемых графиком-заданием не более ±10 °С по температуре и ±5 кгс/см по давлению свежего пара.

При нагружении блока ток статора генератора не должен расти быстрее активной нагрузки.

При промежуточном тепловом состоянии турбины, не предусмотренном графиком-заданием, пуск блока производится по графику-заданию для ближайшего к данному температурного состояния ц.с.д. турбины.

При задержках более 30 мин (по

сравнению с графиком-заданием) на отдельных этапах пуска и

нагружения турбины следует:

а) при повышении частоты вращения

турбины подъем параметров пара за котлом прекратить;

б) при нагружении турбины до 90 МВт

температуру свежего пара повышать в заданном темпе, но не более чем

до 500 °С, температуру вторично перегретого пара повышать в

заданном темпе вплоть до номинального значения;

в) при нагружении турбины выше 90 МВт температуру свежего и вторично перегретого пара повышать в заданном темпе вплоть до номинального значения.

При кратковременных (до 30 мин) задержках в процессе нагружения турбины пуск вести по графикам-заданиям.

При задержках на отдельных этапах пуска турбины ее дальнейшее нагружение может быть ускорено, однако при этом должны соблюдаться критерии надежности оборудования, указанные в инструкциях заводов-изготовителей.

При пуске блока на одном корпусе котла (предельная нагрузка 140-150 МВт) температуры свежего и вторично перегретого пара повышаются до номинальных значений в течение времени, указанного в графиках-заданиях. Котел переводится на питание от ПТН при нагрузке 140-150 МВт.

§ I-7. Для надежности пуска блока (корпуса котла) из горячего резерва на прямоточном режиме необходимо обеспечить строгое соблюдение не только последовательности, но и времени выполнения отдельных операций.

Для обеспечения оптимальных условий

пуска следует:

а) выполнить прямую сигнальную связь

между БЩУ и фронтом котла для четкой синхронизации подачи воды и

топлива в котел;

б) задействовать устройства

автоматического запала форсунок (горелок) котла;

в) в рабочих инструкциях (сетевых графиках) четко разграничить пусковые операции между работниками оперативной вахты.

§ I-8. Основным показателем, характеризующим расход топлива при пуске котла на сепараторном режиме, необходимый для обеспечения графика-задания пуска блока, является температура среды перед встроенной задвижкой.

Величины начального расхода топлива и температуры газов в поворотной камере при пуске из горячего состояния уточняются для каждого типа котла по условиям обеспечения надежного температурного режима отключенного пароперегревателя.

§ I-9. Пуск блока запрещается

[Л.4 ]:

а) при неисправности любой из защит,

действующих на останов оборудования блока;

б) при неисправности дистанционного

управления оперативными регулирующими органами, а также арматурой,

используемой для ликвидации аварийных положений;

в) при дефектах системы регулирования

и парораспределения, которые при сбросах нагрузки могут привести к

разгону ротора турбины;

г) при неисправности одного из

масляных насосов турбины или устройств для их автоматического

включения;

д) при неисправности аварийного

насоса масляной системы уплотнений генератора;

е) при неудовлетворительном качестве

масла (несоответствии его нормам на эксплуатационные масла) и если

температура его ниже установленного предела;

ж) при неготовности к включению

БОУ;

з) при свищах и неплотностях в

поверхностях нагрева котла, сварных соединениях паропроводов и

питательных трубопроводов;

и) при течах и парениях в

арматуре;

к) при наличии отложений сажи на

поверхностях нагрева котла;

л) при обрыве пружинных подвесок паропроводов.

При неисправности отдельных регуляторов, блокировок, а также защит и дистанционного управления, кроме указанных в § I-9, а и § I-9, б, пуск блока допускается только с разрешения главного инженера электростанции. С учетом требований инструкций заводов-изготовителей оборудования главным инженером электростанции может быть разрешен пуск блока при неисправности отдельных приборов.

§ I-10. Пуск блока (корпуса котла) из

горячего резерва на прямоточном режиме разрешается, если:

а) по результатам испытаний головного

образца котла в этом режиме обеспечивается надежность поверхностей

нагрева;

б) длительность простоя не превысила 30 мин при сохранившемся состоянии горячего резерва (сверхкритическое давление среды в пароводяном тракте котла и температура газов в поворотной камере котла не менее 400 °С).

§ I-11. Пуск блока из горячего резерва с растопкой обоих корпусов котла на прямоточном режиме разрешается проводить только при возможности привлечения к пусковым операциям дополнительного персонала. В противном случае растопка второго корпуса котла должна проводиться со сдвигом по времени, на сепараторном режиме по унифицированной технологии.

§ I-12. Вывод загрязнений из цикла осуществляется при растопках корпусов котла на сепараторном режиме путем сброса воды из растопочного расширителя в циркуляционный водовод, а затем в конденсатор турбины и далее на БОУ.

§ I-13. При пусках после простоев блока (корпуса котла) более трех суток должно предусматриваться специальное время для проведения отмывки пароводяного тракта. При простоях меньшей продолжительности специального времени на отмывку не предусмотрено, вывод загрязнений из пароводяного тракта блока осуществляется в течение времени, предусмотренного графиком-заданием пуска.

Перевод сброса воды из расширителя в конденсатор турбины и на БОУ осуществляется при уменьшении содержания соединений железа (в пересчете на Fe) и кремниевой кислоты (в пересчете на SiO) в сбросной воде до величины, равной 300 мкг/кг.

Время проведения операций по подключению пароперегревателя котла определяется при пусках после простоя любой продолжительности только технологическими условиями пуска блока и по показателям водного режима не ограничивается.

§ I-14. При простоях блока (корпуса котла) более трех суток отмывка пароводяного тракта котла до ВЗ проводится при огневом подогреве и температуре среды перед ВЗ 180-220 °С. Замыкание растопочного контура на конденсатор и БОУ проводится также при снижении содержания соединений железа и кремниевой кислоты в сбросной воде до величины, равной 300 мкг/кг.

Отмывка пароводяного тракта заканчивается при снижении в питательной воде на входе в котел содержания соединений железа и кремниевой кислоты до величины 100 мкг/кг, меди - 20 мкг/кг и жесткости - 3 мкг-экв/кг.

§ I-15. Отмывка тракта котла за ВЗ проводится после капитального ремонта, a также после ремонтных или реконструктивных работ, связанных с массовой заменой труб поверхностей нагрева за ВЗ.

Отмывка проводится на неработающем

блоке*.

________________

* Подробные указания по проведению

отмывок пароводяного тракта блока будут приведены в Типовой

инструкции по проведению водных отмывок прямоточных котлов блочных

электростанций, выпуск которой намечен в 1972 г.

II. ПУСК БЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ

Рис.2. График-задание пуска блока из холодного состояния с обогревом фланцев и шпилек турбины

Рис.2. График-задание пуска блока из холодного состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска 150 °С, температура металла ц.с.д. в зоне паровпуска 100 °С) с обогревом фланцев и шпилек турбины:

I - розжиг горелок (форсунок) первого корпуса котла; II - начало подачи пара от растопочного расширителя в систему промежуточного перегрева первого корпуса котла; III - начало прогрева трубопроводов системы обогрева фланцев и шпилек ц.в.д. и ц.с.д. турбины; IV-V - подключение пароперегревателя первого корпуса котла; VI - начало прогрева стопорных и регулирующих клапанов ц.в.д. турбины; VII - начало прикрытия клапанов Др-2 на сбросе из встроенных сепараторов; VIII - включение пускового впрыска; IX - включение обогрева фланцев и шпилек ц.в.д. и ц.с.д.; X - начало прогрева перепускных труб после регулирующих клапанов турбины; XI - окончание прогрева системы промежуточного перегрева первого корпуса котла и ее обеспаривание; XII - окончание прогрева перепускных труб после регулирующих клапанов ц.в.д. турбины; ХIII - толчок ротора турбины; XIV - дополнительная форсировка котла для синхронизации генератора и взятия начальной нагрузки; XV - включение генератора в сеть; XVI - розжиг горелок (форсунок) второго корпуса котла; XVII - перевод корпуса котла на прямоточный режим; XVIII-XIX - отключение байпаса промежуточного пароперегревателя и включение аварийного впрыска; XX-XXI - перевод блока на номинальное давление свежего пара; XXII - отключение обогрева фланцев и шпилек ц.в.д.; XXIII-XXIV - подключение к турбине второго корпуса котла; XXV - начало пуска (прогрева) питательного турбонасоса; XXVI - переход с ПЭН на ПТН; XXVII - окончание нагружения блока; XXVIII - отключение обогрева фланцев и шпилек ц.с.д.; XXIX - выход на номинальные параметры пара и окончание пуска блока

Температура свежего пара после пускового

впрыска; - температура вторично перегретого пара

после байпаса промежуточного пароперегревателя; - температура среды перед встроенной

задвижкой котла; - давление свежего пара; - частота вращения ротора турбины;

- электрическая нагрузка блока

Рис.3. График-задание пуска блока из холодного состояния без обогрева фланцев и шпилек турбины

Рис.3. График-задание пуска блока из холодного состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска 150 °C, температура металла ц.с.д. в зоне паровпуска 100 °С) без обогрева фланцев и шпилек турбины

Обозначения см. на рис.2.

Примечание. При температуре металла ц.с.д. в зоне паровпуска выше 100 °С продолжительность работы турбины с частотой вращения 800-900 об/мин уменьшается до 20 мин.

А. Подготовительные операции

§ II-1. Перед пуском блока осмотреть

все основное и вспомогательное оборудование блока и подготовить его

к пуску согласно инструкциям по эксплуатации. При этом необходимо

убедиться:

а) в окончании всех работ на

оборудовании и закрытии нарядов, снятия закороток и заземлений;

б) в исправном состоянии телефонной

связи, рабочего и аварийного освещения основного и вспомогательного

оборудования, БЩУ и местных щитов;

в) в наличии противопожарного инвентаря (шлангов, огнетушителей и др.) в специально отведенных местах.

В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ и о времени начала пусковых операций на блоке.

§ II-2. Предупредить о предстоящем

пуске блока:

а) начальника смены электроцеха - для

подготовки к сборке схем электродвигателей вспомогательного

оборудования;

б) начальника смены химического цеха

- для подготовки к анализам питательной воды, пара и газа и к

включению БОУ;

в) начальника смены цеха тепловой

автоматики и измерений - для подготовки и включения

контрольно-измерительных приборов, авторегуляторов, защит и

блокировок;

г) начальника смены топливно-транспортного цеха.

§ II-3. Проверить:

а) запас обессоленной воды в баках

(не менее 1500 м) и ее качество;

б) заполнение водой деаэратора и

конденсатора;

в) давление газа в станционных

газопроводах;

г) подогрев мазута в емкостях (до

60-80 °С) и готовность оборудования мазутного хозяйства к подаче

мазута в котельную;

д) запас топлива в бункерах сырого угля.

§ II-4. Проверить:

а) схему соединений и надежность

питания собственных нужд блока;

б) изоляцию генератора, трансформатора, резервного возбудителя.

Опробовать:

а) дистанционное управление

выключателем блока и АГП;

б) управление шунтовым реостатом (при редукторной системе возбуждения или при работе при резервном возбудителе).

§ II-5. Собрать электрические схемы электродвигателей дистанционного управления арматурой и шиберами. Подать напряжение на питание КИП, устройств защит, автоматики и сигнализации.

§ II-6. Включить все контрольно-измерительные приборы и отметить время их включения на диаграммах.

Опробовать дистанционное управление оперативной арматурой и шиберами с проверкой сигнализации их положения. Проверить работоспособность штатных и пусковых авторегуляторов.

§ II-7. Собрать схему для проверки с помощью дистанционного управления приводов выключателей трансформатора собственных нужд, а также электродвигателей 6 кВ питательного электронасоса и дутьевых вентиляторов (на обе скорости). Проверить действие приводов.

§ II-8. Проверить технологические защиты, блокировки и сигнализацию в соответствии с местной инструкцией по эксплуатации автоматики и защит. В оперативном журнале записать результаты проверки защит.

§ II-9. Собрать рабочие электрические схемы всех электродвигателей собственных нужд блока.

§ II-10. Подготовить к синхронизации

силовую и вторичные схемы генератора (блока

генератор-трансформатор):

а) систему охлаждения генератора;

б) систему возбуждения

генератора;

в) систему охлаждения

трансформаторов;

г) схему ОРУ.

Примечания:

1. Операции по § II-10, б проводятся

после проведения операций по § II-10, а.

2. Операции по § II-10, в и II-10, г проводятся параллельно с операциями по § II-10, а и II-10, б.

§ II-11. Убедиться в закрытии задвижек на трубопроводах подачи пара к деаэратору от отборов турбины и растопочного расширителя. Подготовить схему для подачи пара от постороннего источника на собственные нужды блока (к деаэратору, уплотнениям турбины, эжекторам и на мазутное хозяйство), открыть дренажи трубопроводов для их прогрева. Паром от постороннего источника (общестанционной магистрали) прогреть коллектор собственных нужд блока и поставить его под давление.

§ II-12. Собрать схемы газовоздушного тракта котла, подачи природного газа, паромазутопроводов, технического водоснабжения, пожаротушения и обмывки РВП в соответствии с местными инструкциями.

§ II-13. Подготовить к включению тягодутьевое оборудование котла, системы пылеприготовления, электрофильтры, системы механизированного шлакоудаления и гидрозолоудаления, установку дробеструйной очистки и паровую обдувку в соответствии со специальными инструкциями.

§ II-14. В соответствии с указаниями

местных инструкций по пуску и обслуживанию турбоагрегата провести

следующие операции:

а) собрать схему циркуляционного

водоснабжения турбины и технического водоснабжения вспомогательных

механизмов;

б) включить циркуляционные насосы и

установить расход охлаждающей воды через конденсатор турбины;

в) включить систему регенерации

низкого давления по основному конденсату, пару, дренажу и воздуху с

каскадным отводом дренажа всех подогревателей в конденсатор

турбины, включить регуляторы уровня подогревателей низкого

давления;

г) включить п.в.д. по пару, дренажу и воздуху с каскадным отводом дренажа в п.н.д., включить защиты п.в.д. и собрать схему п.в.д. по питательной воде, закрыв задвижку на обводе п.в.д.; включить регуляторы уровня п.в.д.

Примечания:

1. При невозможности включения и

опробования защиты п.в.д. до включения ПЭН задвижки на трубопроводе

питательной воды до и после п.в.д., а также на их обводах оставить

в закрытом положении.

2. При наличии дополнительных трубопроводов для промывки парового пространства п.в.д. собрать схему слива воды в конденсатор;

д) опробовать масляные насосы систем

смазки турбоагрегата и уплотнений генератора, проверить их

блокировки и оставить в работе по одному насосу; включить в работу

регуляторы давления масла и перепада давлений "масло-водород"

системы уплотнений генератора;

е) включить в работу валоповоротное

устройство турбины;

ж) включить в работу по одному

конденсатному насосу I и II ступени; в соответствии с указаниями

местной инструкции включить в работу фильтры БОУ; включить

регулятор уровня в конденсаторе;

з) собрать схему подпитки блока

обессоленной водой из БЗК в конденсатор;

и) включить в работу насосы системы

регулирования турбины, опробовать работу органов парораспределения

и защиты турбины, а также турбопривода питательного насоса;

к) открыть дренажи турбинной установки.

§ II-15. Открыть входные и напорные задвижки бустерных и питательных насосов. Опробовать бустерные насосы на линию рециркуляции и оставить в работе один насос. Включить регулятор давления конденсата на уплотнения питательных насосов.

§ II-16. Подать пар из коллектора собственных нужд в деаэратор. Включить регулятор давления в деаэраторе с уставкой 0,2-0,5 кгс/см. Нагреть воду в деаэраторе до температуры насыщения (104-110 °С).

§ II-17. Включить в работу пусковой водоструйный и основной паровой эжекторы (для турбин ХТГЗ) или основной водоструйный эжектор (для турбины ЛМЗ) и начать набор вакуума; дать пар к уплотнениям турбины и включить регулятор давления; включить эжектор отсоса паровоздушной смеси из уплотнений и отрегулировать работу концевых уплотнений турбины.

§ II-18. Собрать схему пароводяного

тракта котла и растопочных трубопроводов для заполнения водой

первого корпуса и прокачки воды по контуру деаэратор-тракт до

ВЗ-сепараторы-расширитель-циркуляционный канал. При этом выполнить

следующие операции:

а) открыть:

Вторую по ходу воды быстрозапорную задвижку БЗ-2 на питательном трубопроводе;

Задвижки СЗ-17, СЗ-18 и клапан РКС-4 на сливе воды в деаэратор из системы впрысков;

Регулирующие питательные клапаны (РПК);

Регулирующие клапаны Др-1 перед встроенными сепараторами;

Регулирующие клапаны Др-2 и Др-3 на сбросе среды из сепараторов;

Задвижки СЗ-1 и СЗ-2 на сбросе среды из сепаратора;

Регулирующий клапан РКС-1 на сливе воды из расширителя;

Задвижку СЗ-4 на сбросе воды в циркуляционный канал;

Все воздушники водопарового тракта до ВЗ;

Дренажи из трубопроводов до и после клапанов Др-4 и после ВЗ;

Вентили в местах отбора проб

воды;

б) закрыть:

Задвижку КЗ-I на линии заполнения первого корпуса;

Регулирующий клапан РКЗ на линии заполнения котла водой;

Первую по ходу запорную задвижку БЗ-1 на питательном трубопроводе;

Задвижку СЗ-16 на подводе воды к системе впрысков;

Запорные вентили и регулирующие клапаны всех впрысков;

Встроенные задвижки;

Регулирующие клапаны Др-4 на трубопроводах отвода пара из встроенных сепараторов;

Байпас задвижки СЗ-1;

Регулирующий клапан РКС-2 и задвижку СЗ-5 на отводе пара из расширителя в конденсатор;

Задвижки СЗ-6, СЗ-8, СЗ-9 и клапан РКС-3 на подводе пара в "холодные" паропроводы промперагрева;

Задвижку СЗ-7 на подводе пара от расширителя к деаэратору;

Задвижки СЗ-3 и СЗ-13 на сбросе воды из расширителя в БЗК и в конденсатор;

Все дренажи водопарового тракта до ВЗ;

Все дренажи и продувочные вентили на импульсных линиях КИП, автоматики и защит.

§ II-19. Подготовить схему

паропроводов блока к растопке:

а) открыть:

Задвижки ГПЗ-1 и ГПЗ-2 на паропроводах свежего пара;

Стопорные клапаны турбины;

Паровой клапан БРОУ;

Задвижку на линии подвода воды к охладителю БРОУ;

Задвижку ППХ и клапан ППР (на 50%) на "холодном" паропроводе промперегрева;

Задвижку ППБ на байбасе промежуточного пароперегревателя;

Задвижки ППГ-1 и ППГ-2 на "горячих" паропроводах промперегрева;

Задвижка СЗ-10 и СЗ-12 на сбросных трубопроводах из "горячих" паропроводов промперегрева. На блоках с турбинами ХТГЗ, имеющими объединенный сбросной трубопровод для прогрева и обеспаривания промперегрева, дополнительно с помощью механизма расхаживания открыть клапан БВК;

Дренажи паропроводов свежего пара перед ГПЗ-2 и перепускных труб турбины;

Все дренажи по тракту промперегрева;

Вентили на импульсных линиях КИП,

автоматики и защит;

б) закрыть:

Байпасы ГПЗ-2;

Задвижку и регулирующий клапан редукционной установки на линии подвода пара из "холодных" паропроводов промперегрева в общестанционную магистраль собственных нужд;

Регулирующий клапан на подводе воды к охладителю БРОУ;

Байпас задвижки ППХ;

Воздушники и дренажи перегревательного тракта за ВЗ;

Задвижку на линии впрыска в трубопровод сброса пара из "горячих" паропроводов промперегрева;

Все воздушники тракта промперегрева;

Вентили в местах отбора проб пара;

Примечания:

1. Корпус, находящийся в ремонте или

в резерве, должен быть отключен от растапливаемого корпуса по пару,

воде, природному газу и мазуту.

2. Если перед сборкой схемы

пароперегреватель был заполнен водой, его необходимо предварительно

сдренировать.

3. Если корпус был заполнен консервирующим раствором, вытеснение раствора проводить по специальной инструкции.

§ II-20. После окончания предпускной

деаэрации приступить к заполнению корпуса котла водой, для

чего:

а) включить на рециркуляцию

питательный электронасос;

б) закрыть рециркуляцию бустерного

насоса;

в) открыть задвижку КЗ-I на линии заполнения первого корпуса. В соответствии с пропускной способностью шайбовых наборов Ш-1 и Ш-2 расход воды при заполнении корпуса устанавливается на уровне 150 т/ч.

§ II-21. Включить подпитку конденсатора обессоленной водой от БЗК и вести контроль за уровнем воды в питательных емкостях, режимом деаэрации и заполнением котла. Включить регулятор уровня в деаэраторе.

§ II-22. При невозможности включения п.в.д. по воде до пуска ПЭН (см. § II-14, г) одновременно с заполнением котла водой заполнить и включить по воде трубную систему п.в.д. Опробовать и включить защиты п.в.д.

§ II-23. После заполнения корпуса поднять давление воды перед ВЗ до 250 кгс/см, оперируя клапаном РКЗ, РПК, Др-1, и включить регуляторы Др-1.

§ II-24. С помощью гидромуфты установить давление воды на ПЭН на уровне 280 кгс/см. Перейти на основную схему питания, прикрыв РПК и открыв задвижку БЗ-1, после чего закрыть задвижку КЗ-I в клапан РКЗ.

§ II-25. Провести прокачку воды по обоим потокам корпуса в соответствии с указаниями инструкции по обслуживанию котла. При необходимости прокачки воды с расходом, превышающим 180-200 т/ч, во избежание срыва деаэрации питательной воды прокачку проводить пониточно. По окончании прокачки установить растопочный расход воды по 65 т/ч на поток и включить растопочные регуляторы питания.

Примечание. Видимому значению расхода воды 65 т/ч при температуре 100-150 °С соответствует действительный расход питательной воды 75 т/ч.

§ II-26. Включить дымосос, дутьевой вентилятор, вентилятор горячего дутья, регенеративный воздухоподогреватель и вентиляторы газовой рециркуляции. Провентилировать газовоздушный тракт, по окончании вентиляции установить минимальный расход воздуха и включить регулятор разрежения в топке.

§ II-27. При растопке на газе заполнить газом и продуть газопроводы первого корпуса. При растопке на мазуте поставить под давление и прогреть мазутопроводы первого корпуса и установить растопочные давление и температуру мазута перед форсунками.

Б. Пуск блока

§ II-28. При вакууме в конденсаторе не менее 0,4 кгс/см (300 мм рт.ст.) включить форсунки (горелки) нижнего яруса и установить начальный расход топлива на уровне 12-15% номинального. При этом расходе топлива температура газов в поворотной камере должна находиться на уровне примерно 450 °С.

§ II-29. При повышении давления среды в растопочном расширителе до 2-3 кгс/см открыть задвижку СЗ-5 и клапан РКС-2 на сбросе пара в конденсатор, установить уровень воды в расширителе и включить регулятор уровня.

§ II-30. При температуре среды перед

ВЗ 190-200 °C приступить к прогреву системы промперегрева и ц.в.д.

турбины паром из расширителя, для чего:

а) убедиться, что регулирующие

клапаны ц.в.д. и ц.с.д. турбины полностью закрыты;

б) открыть задвижки СЗ-6, СЗ-8 и

клапан РКС-3 на подводе пара из расширителя в "холодный" паропровод

промперегрева;

в) закрыть клапан РКС-2 и задвижку

СЗ-5 на сбросе пара из расширителя в конденсатор;

г) начать прогрев системы обогрева фланцев и шпилек.

§ II-31. После повышения температуры металла "горячих" паропроводов промперегрева приблизительно до 120 °С в течение 10-15 мин поднять давление пара в системе промперегрева до 8-10 кгс/см, прикрывая задвижку CЗ-10 вплоть до полного закрытия.

На блоках с раздельными линиями сброса и обеспаривания из системы промперегрева дополнительно закрыть задвижку СЗ-12 на турбинах ЛМЗ или БВК (механизмом расхаживания) на турбинах ХТГЗ.

§ II-32. При температуре среды перед ВЗ около 260 °С начать подключение пароперегревателя, открыв клапаны Др-4 на 5%. С интервалами 2-3 мин открывать клапаны Др-4 ступенями по 15-20%. После полного открытия клапанов Др-4 закрыть дренажи перед и за ними, а также за ВЗ; открыть вентили отбора проб пара за котлом.

§ II-33. По указанию начальника смены химического цеха при вакууме в конденсаторе не менее 0,78 кгс/см (600 мм рт.ст.) перевести сброс воды из растопочного расширителя в конденсатор турбины, для чего открыть задвижку CЗ-13 и закрыть задвижку СЗ-4.

§ II-34. При повышении температуры пара в сбросных трубопроводах после БРОУ до 180-200 °С ввести в работу впрыск БРОУ и поддерживать температуру пара за БРОУ на этом уровне.

§ II-35. После подключения пароперегревателя котла начать прикрытие клапанов Др-2 в соответствии с температурой среды перед ВЗ и включить в работу регуляторы сброса из встроенных сепараторов.

§ II-36. Включить регулятор давления воды в системе впрысков, задав перепад давлений на регулируемом клапане пускового впрыска 20-30 кгс/см. При температуре свежего пара 320-350 °С и давлении не менее 20 кгс/см ввести в работу пусковой впрыск и установить температуру пара за ним на уровне 300 °С; включить регулятор пускового впрыска.

§ II-37. В процессе прогрева системы промперегрева включить обогрев фланцев и шпилек ц.в.д. и ц.с.д. турбины.

§ II-38. При повышении температуры

металла верхней части корпуса ц.в.д. турбины в зоне паровпуска до

150-160 °С закончить прогрев ц.в.д. и промперегрева, переключив

подачу пара из растопочного расширителя на деаэратор, для чего:

а) открыть задвижку СЗ-7;

б) закрыть задвижку СЗ-8 и клапан

РКС-3 (если пуск второго корпуса не намечается, дополнительно

закрыть задвижку СЗ-6);

в) закрыть задвижку П-0 от общестанционной магистрали 13 кгс/см и одновременно повысить уставку регулятора давления в деаэраторе до 6 кгс/см.

§ II-39. Обеспарить систему промперегрева, открыв задвижку СЗ-12 (на турбинах ЛМЗ) или задвижку СЗ-10 (на турбинах ХТГЗ).

После обеспаривания на турбинах ХТГЗ закрыть клапан БВК механизмом расхаживания (в схемах с объединенными линиями сброса и обеспаривания) или задвижку СЗ-10 (в схемах с раздельными линиями сброса и обеспаривания).

§ II-40. После стабилизации режима на котле при устойчивом поддержании параметров пара в соответствии с графиком-заданием и вакууме в конденсаторе не менее 0,78 кгс/см (600 мм рт.ст.) открытием регулирующих клапанов произвести толчок ротора турбины и повысить частоту вращения до 500 об/мин; осмотреть и прослушать турбину.

На блоках, имеющих байпасы ГПЗ-2 диаметром 100 мм без шумоглушителей, пуск турбины может проводиться байпасами при полностью открытых регулирующих клапанах. При этом перед толчком ротора турбины необходимо закрыть ГПЗ-2 и после полного снижения давления в паровых коробках стопорных клапанов открыть регулирующие клапаны.

§ II-41. По окончании осмотра и прослушивания турбины и генератора повысить частоту вращения ротора турбины до 800-900 об/мин и выдержать ее на этом уровне в течение 90 мин. При температуре верхней точки корпуса ц.с.д. в зоне паровпуска перед толчком ротора турбины выше 100 °С это время сокращается до 20 мин.

§ II-42. За 10-15 мин до окончания выдержки на 800-900 об/мин увеличить тепловую нагрузку корпуса котла исходя из повышения температуры среды перед ВЗ примерно до 380-390 °С, что обеспечивает возможность последующего повышения частоты вращения ротора турбины до 3000 об/мин и начального нагружения до 10 МВт.

§ II-43. Повышение частоты вращения ротора турбины до 3000 об/мин проводить при полностью открытых клапанах БРОУ и снижающемся давлении свежего пара. К моменту выхода на холостой ход вакуум в конденсаторе турбины должен быть не менее 0,85 кгс/см (650 мм рт.ст.).

§ II-44. При частоте вращения ротора турбины 3000 об/мин возбудить генератор и проверить оборудование под рабочим напряжением.

§ II-45. Синхронизировать и включить генератор в сеть, открыть полностью регулирующие клапаны турбины, закрыть клапаны БРОУ и их впрыски, взять нагрузку примерно 10 МВт. Загрузить генератор реактивной нагрузкой 10-20 МВАр. Закрыть дренажи паропроводов свежего пара, промперегрева и перепускных труб турбины. При пуске турбины байпасами ГПЗ-2 сразу после включения генератора в сеть и начального нагружения открыть ГПЗ-2 и закрыть запорную и регулирующую арматуру на их байпасах.

§ II-46. Увеличивая паропроизводительность котла при полностью открытых регулирующих клапанах турбины, поднять нагрузку до 15-20 МВт и выдержать ее в соответствии с графиком-заданием для прогрева турбины. Закрыть дренажи турбины.

§ II-47. После выдержки турбины при нагрузке 15-20 МВт приступить к дальнейшему увеличению расхода топлива и повышению нагрузки до 35-40 МВт в соответствии с графиком-заданием.

При снижении давления в деаэраторе до 0,5 кгс/см снизить уставку регулятору давления до 0,2-0,5 кгс/см. Вслед за этим перевести питание деаэратора на пар от общестанционной магистрали, для чего открыть задвижку П-0.

§ II-48. В процессе пуска и нагружения блока до 35-40 МВт, соответствующих растопочной нагрузке одного корпуса котла, регулировать температуру свежего пара с помощью пускового впрыска (периодически изменяя задание регулятору) согласно графику-заданию; температуру вторично перегретого пара регулировать с помощью клапана ППР при открытой задвижке ППБ.

§ II-49. При температуре среды перед ВЗ 410 °С перевести котел на прямоточный режим, для чего проверить закрытие клапанов Др-2 и постепенно закрыть полностью клапаны Др-3. Параллельно во избежание срыва вакуума в конденсаторе проверить закрытие СЗ-5 и РКС-2 и закрыть СЗ-13 и РКС-1; затем закрыть задвижки СЗ-1, СЗ-2 и СЗ-7. Снять напряжение с приводов сбросной арматуры сепараторов (Др-2, Др-3, СЗ-1 и СЗ-2).

§ II-50. При нагрузке 35-40 МВт перевести электрические собственные нужды блока на рабочее питание и включить АВР питания секций 6 кВ.

§ II-51. При растопочной нагрузке корпуса котла (35-40 МВт) постепенно включить аварийный впрыск и отключить байпас промежуточного пароперегревателя, поддерживая заданную температуру вторично перегретого пара. Включить в работу штатные впрыски котла.

На пылеугольных котлах подготовить к пуску и включить в работу пылесистему (при наличии запаса пыли в бункерах пуск пылесистемы может производиться при более высокой нагрузке).

§ II-52. Продолжить нагружение блока до 90 МВт в соответствии с графиком-заданием путем увеличения нагрузки первого корпуса котла и перевода его на основное топливо. Проверить включение по блокировке сливных насосов п.н.д. Дополнительно включить по одному конденсатному насосу I и II ступеней.

§ II-53. При повышении давления в III отборе турбины до 3 кгс/см, соответствующего нагрузке турбины 60-70 МВт, перевести питание деаэратора на этот отбор, для чего открыть задвижку П-III и закрыть задвижку П-0. Задание регулятору давления в деаэраторе установить на уровне 2,0 кгс/см.

§ II-54. При нагрузке блока 80-90 МВт перевести сброс дренажа греющего пара подогревателей высокого давления в деаэратор, закрыв сброс в подогреватели низкого давления (или в конденсатор). Включить в работу второй бустерный насос.

§ II-55. При нагрузке блока 90 МВт повысить давление свежего пара до номинального (240 кгс/см) путем прикрытия регулирующих клапанов турбины. При этом постепенно отключить пусковой впрыск, включить регуляторы штатных впрысков и повысить температуру свежего пара в соответствии с графиком-заданием.

При полном закрытии клапанов РКС-4 проверить переход системы впрысков на полное давление (закрытие по блокировке задвижек CЗ-17, СЗ-18 и открытие задвижки CЗ-16).

В процессе перехода на номинальное давление свежего пара не допускать увеличения давления перед ВЗ сверх 270 кгс/см.

§ II-56. При давлении свежего пара

перед турбиной 230-240 кгс/см:

а) открыть ВЗ;

б) включить регулятор давления

свежего пара "до себя", воздействующий на регулирующие клапаны

турбины;

в) проверить положение клапанов Др-1 (должны быть полностью открыты).

§ II-57. При нагрузке блока 90 МВт подключить второй корпус котла. Растопку и подключение второго корпуса проводить в соответствии с разделом VI настоящей Типовой инструкции. Продолжить нагружение блока путем увеличения нагрузки второго корпуса котла до 60% номинальной и перевода его на основное топливо, постепенно прикрывая при этом клапан ППР.

§ II-58. При появлении избыточного давления в VI отборе турбины приступить к прогреву и пуску питательного турбонасоса в соответствии с указаниями местной инструкции.

§ II-59. При повышении нагрузки блока до 110-120 МВт на блоках с турбинами ЛМЗ перевести питание деаэратора на IV отбор турбины, для чего открыть задвижку П-IV и закрыть задвижку П-III.

§ II-60. При нагрузке блока 180-200 МВт перейти с питательного электронасоса на турбонасос. Изменить уставку регулятору давления в деаэраторе на рабочую (6 кгс/см). Дальнейшее нагружение блока вести двумя корпусами котла в соответствии с графиком-заданием.

§ II-61. Отключить систему обогрева фланцев и шпилек ц.в.д. при повышении температуры фланцев до 340 °С, а систему обогрева фланцевого соединения ц.с.д. - при его температуре 440 °С.

§ II-62. При достижении номинальной или заданной нагрузки продолжить повышение температур свежего и вторично перегретого пара в соответствии с графиком-заданием.

III. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

Рис.4. График-задание пуска блока из неостывшего состояния с обогревом фланцев и шпилек турбины

Рис.4. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~260 °С, температура металла ц.с.д. в зоне паровпуска ~160 °С; продолжительность простоя около 70-90 ч) с обогревом фланцев и шпилек турбины

Обозначения см. на рис.2

Рис.5. График-задание пуска блока из неостывшего состояния без обогрева фланцев и шпилек турбины

Рис.5. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~260 °С, температура металла ц.с.д. в зоне паровпуска ~160 °С; продолжительность простоя около 70-90 ч) без обогрева фланцев и шпилек турбины

Обозначения см. на рис.2

Рис.6. График-задание пуска блока из неостывшего состояния с обогревом фланцев и шпилек турбины XXX - дополнительная форсировка котла для выведения его на толчковые параметры

Рис.6. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~310 °C, температура металла ц.с.д. в зоне паровпуска ~240 °C; продолжительность простоя около 45-60 ч) с обогревом фланцев и шпилек турбины XXX - дополнительная форсировка котла для выведения его на толчковые параметры

Остальные обозначения см. на рис.2

Рис.7. График-задание пуска блока из неостывшего состояния без обогрева фланцев и шпилек турбины

Рис.7. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~310 °С, температура металла ц.с.д. в зоне паровпуска ~240 °С; продолжительность простоя около 45-60 ч) без обогрева фланцев и шпилек турбины

Обозначения см. на рис.2 и 6

Рис.8. График-задание пуска блока из неостывшего состояния с обогревом фланцев и шпилек турбины

Рис.8. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~350 °С, температура металла ц.с.д. в зоне паровпуска ~300 °С; продолжительность простоя около 30-40 ч) с обогревом фланцев и шпилек турбины

Обозначения см. на рис.2 и 6

Рис.9. График-задание пуска блока из неостывшего состояния без обогрева фланцев и шпилек турбины

Рис.9. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~350 °С, температура метала ц.с.д. в зоне паровпуска ~ 300 °С; продолжительность простоя около 30-40 ч) без обогрева фланцев и шпилек турбины

Обозначения см. на рис.2 и 6

Рис.10. График-задание пуска блока из неостывшего состояния

Рис.10. График-задание пуска блока из неостывшего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска ~400 °С, температура металла ц.с.д. в зоне паровпуска ~380 °С; продолжительность простоя около 16-24 ч)

Обозначения см. на рис.2 и 6

§ III-1. Выполнить подготовительные

операции к пуску блока в соответствии с указаниями § II-1 - II-27

со следующими изменениями:

а) при оборке схемы не открывать

задвижки ГПЗ-2, ППХ, ППГ-2 и дренажи турбинной установки;

б) после включения конденсационной установки и начала набора вакуума подать горючий пар на уплотнения ц.в.д. и ц.с.д. турбины.

§ III-2. Провести операции по растопке корпуса, подключению пароперегревателя и прогреву системы промперегрева в соответствии с указаниями § II-28 - II-30 и II-32 - II-35.

§ III-3. При пусках после простоя менее 60 ч, когда температура металла паровпускных частей ц.в.д. турбины превышает 300 °С, после подключения пароперегревателя увеличить расход топлива, включив дополнительные форсунки (горелки), для вывода котла на температуру свежего пара, на 80-100 °С превышающую температуру металла ц.в.д.

При повышении температуры вторично

перегретого пара до уровня температуры металла стопорных клапанов

промперегрева приступить к прогреву участков паропроводов после

ППГ-2, для чего:

а) установить механизм расхаживания

стопорных и регулирующих клапанов ц.с.д. в положение "закрыто";

б) открыть дренажи паропроводов после

ППГ-2;

в) открыть задвижки ППГ-2.

§ III-4. При повышении температуры

свежего пара до уровня температуры металла стопорных клапанов

турбины начать прогрев ГПЗ-2 и стопорных клапанов свежего пара, для

чего:

а) открыть стопорные клапаны и

убедиться, что регулирующие клапаны остались закрытыми;

б) открыть дренажи перепускных труб

ц.в.д. (включая дренажи перепускных труб после регулирующих

клапанов на турбинах ЛМЗ);

в) в течение 5-10 мин открыть арматуру на байпасах ГПЗ-2 и плавно поднять давление в стопорных клапанах, после чего открыть ГПЗ-2.

§ III-5. При повышении температуры

свежего пара до уровня, заданного графиком пуска блока (см.

рис.4-10), ввести в работу пусковой впрыск. Включить регулятор

давления воды в системе впрысков и регулятор температуры пускового

впрыска.

§ III-6. В процессе прогрева системы промперегрева включить обогрев фланцев и шпилек ц.в.д. и ц.с.д. Обогрев не включается, если температура фланцев соответствующего цилиндра выше 300 °С.

§ III-7. Температуру вторично перегретого пара установить в соответствии с графиком-заданием, воздействуя на клапан ППР, а при необходимости - и на задвижку ППБ.

§ III-8. После окончания прогрева

главных паропроводов и повышения температуры металла перед ГПЗ-2 до

величины, на 20-30 °C меньшей температуры свежего пара за котлом,

приступить к прогреву перепускных труб турбины, для чего:

а) закрыть ГПЗ-2 и регулирующие

клапаны на их байпасах, убедиться в закрытии задвижек ППХ;

б) после полного снижения давления в

стопорных клапанах свежего пара открыть регулирующие клапаны

ц.в.д.; убедиться в том, что регулирующие клапаны ц.с.д. остались

закрытыми;

в) приоткрыть регулирующие клапаны на байпасах ГПЗ-2 и подать пар в ц.в.д. турбины; открыть дренажи ц.в.д. и трубопроводов между ц.в.д. и ППХ.

Плавно повысить давление в ц.в.д. до уровня, обеспечивающего частоту вращения ротора турбины в диапазоне 150-400 об/мин (ориентировочно 10 кгс/см).

§ III-9. При повышении температуры металла перед ППГ-2 до величины, на 20-30 °С меньшей температуры вторично перегретого пара, заданной графиком пуска блока, обеспарить систему промперегрева и перевести пар из растопочного расширителя на питание деаэратора, руководствуясь указаниями § II-38 и II-39.

§ III-10. При уменьшении разности

температур металла перепускных труб и паровпускных частей ц.в.д. до

100-120 °С закончить прогрев перепускных труб и подготовить турбину

к пуску, для чего:

а) закрыть все регулирующие клапаны,

оставив открытыми стопорные клапаны. Механизм расхаживания

стопорных и регулирующих клапанов ц.с.д. установить в положение

"открыто";

б) следить за вращением ротора

турбины и в случае его останова включить валоповоротное

устройство;

в) после снижения давления в ц.в.д.

открыть задвижку ППХ;

г) открыть ГПЗ-2 и закрыть арматуру

на их байпасах;

д) пусковым впрыском снизить температуру свежего пара за котлом в соответствии с графиком-заданием.

§ III-11. Провести пуск турбины и нагружение блока в соответствии с указаниями § II-40 - II-62 и графиками-заданиями рис.4-10. Дополнительно к указанным операциям при частоте вращения ротора турбины 3000 об/мин отключить подачу горячего пара на уплотнения турбины.

IV. ПУСК БЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ

Рис.11. График-задание пуска блока из горячего состояния

Рис.11. График-задание пуска блока из горячего состояния (температура металла наружного корпуса ц.в.д. в зоне паровпуска 420 °С, температура металла ц.с.д. в зоне паровпуска 440 °С; продолжительность простоя до 10 ч)

Обозначения см. на рис.2

§ IV-1. Выполнить подготовительные

операции в соответствия с § II-1 - II-4 и II-8 - II-17 со

следующими изменениями:

а) дренажи турбины не открывать;

б) подать на уплотнения ц.в.д. и

ц.с.д. горячий пар (после включения конденсационной установки);

в) регулятор давления в деаэраторе включить с уставкой 2 кгс/см.

§ IV-2. Подготовить схему паропроводов блока к пуску в соответствии с § II-19, оставив закрытыми задвижки ППБ, ГПЗ-2, СЗ-10 и клапан БВК.

§ IV-3. При вакууме в конденсаторе не

менее 0,4 кгс/см подготовить пароводяной тракт котла и

растопочные трубопроводы к растопке корпуса, для чего:

а) открыть дренажи из трубопроводов

после клапанов Др-4 и за ВЗ;

б) открыть задвижку СЗ-2 и через

байпас задвижки CЗ-1 прогреть сбросные трубопроводы от встроенных

сепараторов до расширителя;

в) при повышении давления пара в

расширителе до 10-15 кгс/см открыть задвижку СЗ-5, поддерживая давление

на этом уровне с помощью клапана РКС-2; при появлении уровня в

расширителе открыть задвижку CЗ-13 и клапан РКС-1 и включить

регулятор уровня в расширителе;

г) прикрыть до 50% клапаны Др-1 перед встроенными сепараторами.

§ IV-4. Включить ПЭН, после чего открыть задвижки СЗ-1, БЗ-2 и КЗ-1. С помощью клапанов РКЗ и РПК установить расход воды на каждый поток 40-50 т/ч.

§ IV-5. С началом роста давления пара

в сепараторах выполнить параллельно операции по повышению давления

среды перед ВЗ и расхолаживанию сепараторов, для чего:

а) плавным открытием клапанов Др-2 и

Др-3 до 100% снизить давление пара в сепараторах со скоростью 10-15

кгс/(см·мин) и открыть дренажи трубопроводов до

клапанов Др-4;

б) прикрытием клапанов Др-1 поднять

давление среды перед ВЗ до 250 кгс/см и включить регуляторы давления среды до ВЗ,

установить растопочный расход воды 65 т/ч на каждый поток, включить

стабилизаторы питания и перейти на основную схему питания в

соответствии с § II-24;

в) подготовить котел к розжигу в соответствии с § II-26 и II-27.

§ IV-6. Не позже чем через 2-3 мин после установления растопочного расхода воды и повышения давления среды перед ВЗ до 250 кгс/см включить форсунки (горелки) и установить расход топлива на уровне 17-20% номинального. При этом температура газов в поворотной камере должна составлять 470-500 °С, но не более 520-530 °С.

§ IV-7. При давлении в растопочном расширителе 4-5 кгс/см перевести пар из расширителя на питание деаэратора, для чего открыть задвижку СЗ-7, закрыть задвижку П-0 и клапан РКС-2. Увеличить уставку регулятору давления в деаэраторе до 6 кгс/см.

§ IV-8. При повышении температуры газов в поворотной камере до 470-500 °С подключить пароперегреватель, открыв за 10-12 мин клапаны Др-4, после чего закрыть дренажи из трубопроводов перед и за ними, а также за ВЗ.

§ IV-9. После подключения пароперегревателя скорректировать расход топлива для получения температуры свежего пара за котлом 500 °С. Прикрыть клапаны Др-2 исходя из повышения давления пара за котлом до 55-60 кгс/см при полностью открытой БРОУ. Включить регуляторы сброса из сепараторов, настроив их с помощью задатчиков на работу с проскоком пара, обеспечивающим заданный уровень давления.

§ IV-10. Закрыть задвижку СЗ-16, открыть задвижки СЗ-17 и СЗ-18, включить регулятор давления воды в системе впрысков, ввести в работу пусковой впрыск и включить его регулятор.

После стабилизации температуры свежего пара открыть ГПЗ-2.

§ IV-11. При устойчивых температуре и давлении свежего пара (500 °С, 60-70 кгс/см) и вакууме в конденсаторе не менее 0,78 кгс/см с помощью регулирующих клапанов в соответствии с графиком-заданием повысить частоту вращения ротора турбины до 3000 об/мин, синхронизировать и включить генератор в сеть. Открыть полностью регулирующие клапаны турбины, закрыть клапаны БРОУ и их впрыски, взяв при этом нагрузку 10-15 МВт; отключить подачу горячего пара на уплотнения турбины.

§ IV-12. Продолжить нагружение блока. При снижении давления в деаэраторе до 0,5 кгс/см установить задание регулятору давления 0,2-0,5 кгс/см и перевести питание деаэратора на пар от общестанционной магистрали. Дальнейшее нагружение блока вести в соответствии с графиком-заданием и указаниями § II-49 - II-62.

V. ПУСК БЛОКА ИЗ СОСТОЯНИЯ ГОРЯЧЕГО РЕЗЕРВА

Рис.12. График-задание пуска блока из состояния горячего резерва при растопке обоих корпусов котла на прямоточном режиме

Рис.12. График-задание пуска блока из состояния горячего резерва

при растопке обоих корпусов котла на прямоточном режиме:

I - начало вентиляции газовоздушного тракта; II - подача воды в котел; III - розжиг горелок (форсунок) котла; IV-V - снижение давления в пароперегревателе котла; VI - включение впрысков котла; VII - толчок ротора турбины; VIII - включение генератора в сеть; IX-X - подключение второго корпуса котла к турбине; XI-XII - включение штатных регуляторов топлива и воздуха котла; XIII-XIV - перевод котла на номинальное давление свежего пара; XV - пуск питательного турбонасоса; XVI - переход с ПЭН на ПТН; XVII - окончание нагружения блока

Температура газов в поворотной камере

котла; - расход топлива; - пониточный расход воды на котел;

- температура свежего пара после пускового

впрыска; - температура вторично перегретого пара;

- давление свежего пара; - частота вращения ротора турбины;

- электрическая нагрузка блока

Примечание. Параметры и операции по отдельным корпусам котла указаны соответственно с индексами 1 и 2.

Рис.13. График-задание пуска блока из состояния горячего резерва при растопке одного корпуса котла на прямоточном режиме и второго - на сепараторном

Произошла ошибка

Платеж не был завершен из-за технической ошибки, денежные средства с вашего счета

списаны не были. Попробуйте подождать несколько минут и повторить платеж еще раз.

16.1. ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ К ПУСКУ КОТЛА ИЗ ХОЛОДНОГО СОСТОЯНИЯ.

16.1.1. После выхода котла из капитального или среднего ремонта пуск его производится под руководством начальника цеха или его заместителя во всех других случаях пуск котла производится под руководством начальника смены или старшего машиниста.

16.1.2. Перед пуском котла после среднего или капитального ремонта должны быть проверены исправность и готовность к включению основного и вспомогательного оборудования, КИП, средств дистанционного и автоматического управления, устройств технологической защиты, блокировок, средств информации и оперативной связи. Выявленные при этом неисправности должны быть устранены до пуска.

16.1.3. Перед пуском котла после нахождения его в резерве более 3 суток должны быть проверены: работоспособность оборудования, КИП, средств дистанционного и автоматического управления, устройств технологической защиты, блокировок, средств информации и связи; прохождение команд технологических защит на все исполнительные устройства; исправность и готовность к включению тех устройств и оборудования, на которых за время простоя производились ремонтные работы. Выявленные при этом неисправности должны быть устранены до пуска. При неисправности защитных блокировок и устройств защиты, действующих на останов котла, пуск его не допускается.

16.1.4. В оперативном журнале начальника смены КТЦ начальник КТЦ делает запись о разрешении растопки котла по согласованию с начальником смены станции.

16.1.5. Начальник смены КТЦ предупреждает о предстоящей растопке котла:

НСЭЦ - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

НСХЦ - для подготовки к анализам котловой воды и обеспечения необходимого запаса обессоленой воды;

ДЭС ЦТАИ - для подготовки к включению средств измерений авторегуляторов устройств защит, блокировок и сигнализаций;

НСЦТП - для подготовки к бесперебойному обеспечению топлива.

16.1.6. Дежурный персонал электроцеха собирает схемы механизмов вспомогательного оборудования котла в испытательное положение по заявке НСКТЦ.

16.1.7. По заявке начальника смены КТЦ дежурный персонал ЦТАИ:

Собирает схемы электроприводов запорной и регулирующей арматуры;

Подает напряжение в цепи питания средств измерений, устройств защит, блокировок, автоматики и сигнализации;

Включает все средства измерений и отмечает время их включения на диаграммах;

Опробует совместно с персоналом котельного отделения КТЦ дистанционное управление оперативной арматурой с контролем сигнализации, ее положения, проводит комплексное опробование технологических защит котла с воздействием на исполнительные устройства;

В оперативных журналах НСКТЦ и ЦТАИ записываются результаты проверки.

16.1.8. Дежурный персонал КТЦ котельного отделения должен:

Убедиться в окончании всех работ на оборудовании и закрытии нарядов, завершении уборки всего оборудования, лестниц и площадок, исправном состоянии телефонной связи, рабочего и аварийного освещения на рабочих местах, на ЦТЩУк, готовности схем пожаротушения;

Осмотреть топку, поверхности опускного газохода, состояние креплений поверхностей нагрева, отсутствие посторонних предметов, убедиться в исправности установленных в газоходах первичных органов контрольно-измерительных приборов (трубок тягомеров, термопар, газозаборных шунтов и др.) и устройств отбора импульсов для авторегулирования. После осмотра все лючки и лазы плотно закрыть;

Осмотреть воздуховоды, элементы системы пылеприготовления убедиться в их исправности, отсутствии посторонних предметов после осмотра лючки и лазы плотно закрыть;

Проверить состояние верхних водоуказательных приборов (опробовать все вентили и убедиться в достаточности их освещения);

Проверить исправность всей арматуры на пароводяном тракте за исключением арматуры, отключающей котел от магистралей находящихся под давлением;