Безпечній експлуатації парових котлів приділяється велика увага.

Внаслідок заміни морально застарілих конструкцій (вертикально-циліндричних, жаротурбінних та ін.) аварійність парових котлів останнім часом різко скоротилася. Однак повністю аварії поки що не зжито, особливо через упуск води. В окремих випадках упуск води призводив до вибухів парових котлів із руйнуванням котельного приміщення та людськими жертвами.

За останні роки у зв'язку з оснащенням парових котлів номінальною паропродуктивністю 0,7 т/год і більше звуковими сигналізаторами, що автоматично діють, верхнього і нижнього граничних положень рівнів води аварії по упуску води на таких котлах різко скоротилися. Упускання води були лише на котлах, у яких сигналізатори були відсутні або внаслідок поганого догляду за ними були несправні і в момент аварії не діяли.

У деяких випадках наслідки аварії посилювалися неправильними діями обслуговуючого персоналу, який підживлював котла після виявлення упуску води в порушення вимог «Типової інструкції для персоналу котелень», затвердженої Держгіртехнаглядом СРСР 12 липня 1979 р.

Аналіз аварій парових котлів, на яких не встановлені автоматичні регулятори живлення, показує, що аварії через упуск води відбуваються в основному внаслідок послаблення уваги персоналу, переважно у вечірній та нічний час. Так, у період з 0 до 8 год ранку число аварій сягає 50 %, з 8 до 16 год - до 20 % і з 16 до 24 год-до 30 %.

Внаслідок порушень виробничої дисципліни персоналу відбувається близько 80 % аварій через упуск води.

Упуск води в паровому котлі може статися не тільки з вини персоналу, який не підживив своєчасно котел, але і через технічні несправності водовказівних приладів, продувної та поживної арматури, поживних пристроїв, недостатньої продуктивності та напору поживних пристроїв, розриву екранної, економайзерної труби. Наведемо кілька прикладів.

На ТЕЦ через глибокий упуск води сталася аварія котла ТГМЕ-454 продуктивністю 500 т/год (тиск в барабані"16,2 МПа). При цьому стався розрив чотирьох екранних труб, у двох трубах з'явилися нориці, вся екранна система була деформована з амплітудою до 250 мм (топка газощільна).

Матеріальні збитки від аварії становили близько 200 тис. руб. Розслідуванням встановлено, що причиною аварії стали: робота котла з відключеною автоматикою безпеки (припинення подачі палива в котел при зниженні рівня води нижче за допустимий), неправильні дії машиніста котла в аварійній обстановці.

На ТЕЦ через глибокий упуск води, сталася аварія парового котла ТП-35 продуктивністю 45 т/год (тиск у барабані 3,9 МПа). У цьому відбувся розрив двох екранних труб, 40 % екранних труб деформовано. Матеріальні збитки від аварії становили 10 тис. руб.

Причини аварії: робота котла з подачею газу до пальників по баї-пасній лінії, виключаючи автоматичне відключення палива при упусканні води. Машиніст котла втрутився в роботу автоматики регулювання впливом на ключ управління регулюючого клапана живлення, закрив вручну засувку на вузлі живлення котла водою, при нижчому аварійному рівні води. котлі розпочав ручне підживлення, чим порушив вимоги посадової інструкції та інструкції щодо запобігання та ліквідації аварій. Начальник зміни ТЕЦ у зв'язку із змінами у режимі роботи котла не забезпечив дотримання підпорядкованим йому персоналом вимог виробничих інструкцій, не вжив заходів щодо аварійної зупинки котла. Мав місце незадовільний стан виробничої дисципліни серед обслуговуючого персоналу та ІТП, що виразилося у невиконанні вимог чинних правил безпеки та інструкцій.

У третьому випадку в котельні через глибокий упуск води сталася аварія парового котла ДКВР-2,5/13. Внаслідок аварії пошкоджені, екранні та кип'ятільні труби котла.

Причини аварії: машиніст залишив працюючий казан без нагляду; котел працював із несправною автоматикою безпеки; обслуговуючий персонал порушив виробничі інструкції

У котельні через глибокий упуск води сталася аварія парового котла ДКВР-10/13. Внаслідок аварії пошкоджено екранні та кип'ятільні труби котла з порушенням вальцювальних з'єднань. Пошкоджені труби також повністю замінені.

Причини аварії: неправильні дії машиніста, який продувку котла без належного контролю за рівнем води у верхньому барабані котла; несправний стан автоматики безпеки та сигналізації щодо упуску води з котла; прийняття зміни старшим машиністом без перевірки стану та автоматики безпеки; допуск до обслуговування парових котлів персоналу, який не пройшов перевірку знань чинних правил безпеки та виробничих інструкцій.

Для запобігання упуску води в парових котлах необхідно:

Не допускати до обслуговування котлів осіб, які не пройшли навчання в обсязі відповідної програми та не мають посвідчення кваліфікованої комісії на право обслуговування котла;

Не допускати експлуатацію котлів з несправною водо - вказівною, продувною та поживною арматурою, а також автоматикою безпеки, що забезпечує ведення нормального режиму котла з пульта контролю та керування;

Перевіряти справність всіх поживних насосів короткочасним пуском їх у роботу (у котлів з робочим тиском до 2,4 МПа в терміни, встановлені виробничою інструкцією, проводити перевірку водовказівних приладів продуванням у котлів з робочим тиском до 2,4 МПа не рідше 1 разу на зміну у котлів з робочим тиском від 2,4 до 3,9 МПа – не рідше одного разу на добу, а понад 3,9 МПа – у строки, встановлені інструкцією);

Заборонити залишати під час роботи котел без постійного спостереження з боку персоналу та виконання машиністом будь-яких інших обов'язків, які не передбачені інструкцією.

УДК 614.8.084

Руйнування та виробничий травматизм

під час вибухів парових котлів.

Причини вибухів парових котлів та їх запобігання

ГОУВПО "Московський державний університет сервісу"

м Москва

Проведено порівняльний аналіз водогрійних котлів, що використовуються в технологічних процесах низки підприємств сфери сервісу. Зокрема для автономного забезпечення комбінатів хімічного чищення та пралень.

У процесі вибуху відбувається фізична чи хімічна зміна речовини, що супроводжується миттєвим виділенням великої кількості енергії.

Під час вибуху парового котла у ньому різко знижується тиск, і вода миттєво випаровується. Обсяг, який займає ця пара, буде в 700 разів більший за об'єм води.

У всіх випадках аварій парових казанів наслідки:

§ обвалення конструкцій будівель;

§ руйнування за межами будівель;

Частини котла розлітаються на відстань до 300-400 м, завдаючи руйнувань за територією підприємства.

При неправильній експлуатації парових котлів причинами вибухів є недостатня кількість води, великий шар накипу на стінках, перевищення розрахункового тиску.

При недостатній кількості води в котлі (упущена вода) стінки перегріваються, так як тепло гарячих газів, розраховане на нагрівання і випаровування води, не відводиться.

В результаті механічна міцність металу стінок котла зменшується, і утворюються випучені. При подальшому підвищенні тиску в котлі в місцях випучин з'являються тріщини і котел вибухає.

Прагнення заповнити втрачену воду в казані шляхом негайної її подачі тільки прискорює вибух казана, оскільки вода, потрапляючи на перегріті стінки, миттєво випаровується і в казані виникає тиск, що перевищує розрахунковий.

Відкладення на внутрішніх стінках котла накипу від води та у зв'язку з несвоєчасним його чищенням, також призводить до перегріву стінок котла та зниження його міцності.

Крім того, вибухи можливі через дефекти в металі, зварювальні та заклепувальні шви; змін структури металу стінок під час експлуатації (зміна температури, хімічна дія води та пари); порушення міцності металу за неправильної технології виготовлення котла.

Щоб уникнути аварій парових котлів, їх установку, огляд та експлуатацію необхідно здійснювати відповідно до правил Ростехнагляду «Правила пристрою та безпечної експлуатації судин, що працюють під тиском», ПБ – 10 – 115 – 06. Ці правила поширюються на стаціонарні та пересувні парові котли, паронагрівачі водяні економайзери з робочим тиском вище 0,7 МПа, а також водогрійні котли з температурою підігріву води вище 115°C.

Номінальну товщину стінки барабана приймають не менше 6 мм, за винятком казанів паропродуктивністю не більше 0,7 т/год при робочому тиску не вище 5 МПа, для яких номінальна товщина стінки приймається не менше 4 мм.

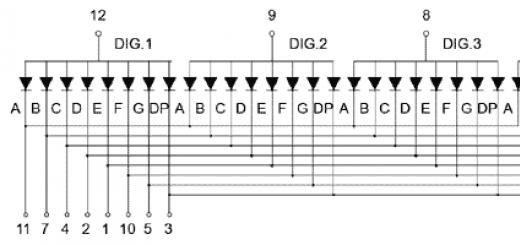

Мал. 1. Схема встановлення контрольно-вимірювальних приладів на паровому казані:

ВУВ – найвищий рівень води; НУВ – нижчий рівень води; 1 – водовказівні прилади прямої дії; 2 – термометр; 3 – термопара; 4 – манометр; 5 – запобіжний клапан.

Слід мати на увазі, що зі збільшенням температури стінки котла номінальну допустиму напругу знижують.

Для виготовлення парових котлів застосовують вуглецеву або леговану сталь (аркуші, труби).

На паровому котлі встановлюють прилади, що сигналізують про рівень води в котлі, тиск пари і температуру води і пари, встановлюють на паровому котлі. Постійний контроль рівня води здійснюється не менше ніж двома водовказівними приладами прямої дії (див. рис. 1).

Водовказівний прилад має загороджувальний пристрій, щоб уникнути ураження від розриву скла.

На котлах встановлюють також пристрій, який автоматично подає звукову або світлову сигналізацію про граничні рівні води.

Автоматичні рівнеміри конструктивно поділяють на поплавкові, електромагнітні та іонізаційні.

У стінці котла з боку стелі топки встановлюють запобіжну пробку з легкоплавкого свинцево-олов'янистого сплаву. При нестачі води в котлі верхня частина котла (піднебінна) перестає охолоджуватися, і тоді пробка, нагріта топковими газами, розплавляється. У отвір, що утвориться, почне виходити пара і гасити вогонь в топці. Шум, що виник при цьому, з'явиться також сигналом про те, що вода в котлі втрачена.

Для безперебійного забезпечення котла водою встановлюють два насоси, один із яких є резервним. Привід цих насосів повинен бути роздільним за застосовуваною енергією (наприклад, один з електроприводом, а інший – з паровим).

Термометри або термопари для вимірювання температури води встановлюють на живильному трубопроводі та для пари – на виході з котла. За манометром контролюється фактичний тиск пари в казані, пароперегрівачі або економайзері. Граничний робочий тиск, який допускається цим котлом, вказується на шкалі манометра червоною межею.

Експлуатація манометрів проводиться відповідно до встановлених правил та графіку їх періодичної перевірки, при якій їх пломбують. За відсутності пломби, несправностей у механізмі, недотримання термінів перевірки манометри застосовувати не допускається.

У разі перевищення робочого тиску в казані в дію вступає запобіжний клапан. На котлах продуктивністю понад 100 кг/год встановлюють два запобіжні клапани, що сполучаються з паровим простором котла. Один із них контрольний, сповіщає сигналом про граничний тиск у казані, а інший автоматично випускає зайву пару.

Таблиця 1

Тиск у водогрійних котлах

|

Номінальний надлишковий тиск, МПа |

Тиск на початку відкриття запобіжних клапанів |

|

|

Контрольний клапан |

Робочий клапан |

|

|

Від 60 до 140 |

Рр +0,2 МПа |

Рр +0,3 МПа |

Примітка, Рр – робочий тиск.

Запобіжні клапани проектують на захист казанів від перевищення розрахункового тиску більше 10%. За конструкцією запобіжні клапани поділяють на пружинні, важільні та імпульсні. Запобіжні клапани на парових котлах регулюють тиск, що не перевищує величин, наведених у табл. 1. Запобіжний клапан при повному відкритті повинен пропускати пару для тиску від 0,7 до 120 МПа.

Парові котли з камерним спалюванням палива обладнають автоматичним пристроєм, що припиняє подачу палива до пальників при зниженні рівня води нижче за допустиму межу (НУВ) (див. рис. 1). Котли, що працюють на газоподібному паливі, мають автоматичний пристрій, що припиняє подачу газу в пальники при падінні тиску повітря нижче допустимого.

Змонтований паровий котел до пуску в експлуатацію пред'являють Ростехнагляду для реєстрації. При цьому пред'являється технічна документація на котел, котельне приміщення, акт про якість монтажу котла та лабораторний аналіз води, що застосовується для його живлення.

Технічний огляд парового котла, який виконує Ростехнагляд, має на меті встановити безпеку його експлуатації. Проводиться воно до пуску котла в експлуатацію, періодично в процесі роботи та достроково (наприклад, після ремонту або пуску в роботу після консервації).

Огляд котлів проводять шляхом їх внутрішнього огляду та гідравлічного випробування. Під час огляду перевіряється стан стінок котла, швів, труб, допоміжних механізмів та контрольно-вимірювальних приладів.

Гідравлічному випробуванню піддаються паровий котел, пароперегрівач, економайзер та арматура. Паровий котел випробовується під робочим та пробним тиском (див. таблицю 2).

Таблиця 2

Тиск парового казана.

Гідравлічне випробування проводиться водою з температурою не нижче 5°З витримкою під пробним тиском не менше 5 хв.

Якщо при цьому випробуванні не буде виявлено течі, розривів та деформацій частин котла, вважається, що котел витримав гідравлічне випробування.

Результати технічного огляду записуються до паспорта котла.

Безпека експлуатації парових котлів забезпечується заходами щодо захисту стінок котла від накипу: воду до надходження в котел обробляють. Спосіб обробки води (пом'якшення) встановлюють після лабораторного аналізу. Пом'якшення поживної води содово-вапняним розчином з подальшим очищенням і фільтрацією дозволяє відокремити накип до надходження води в котел. Антинакіпін вводять у котел разом із водою. При цьому на стінках котла утворюється плівка, що перешкоджає відкладенню накипу. Остання осідає на дні і видаляється при продуванні та промиванні котла. Практикується також магнітна обробка живильної котел води шляхом пропускання її крізь магнітні поля, що чергуються. В результаті цієї обробки на стінках котла шар накипу, як завжди, не відкладається, а утворюється лише пухкий порошок, що легко змивається. Крім того, ця вода набуває властивість розчиняти накип, що раніше утворився, на стінках котла.

Щоб уникнути опіків при видаленні золи та шлаків з котельні, робітники повинні працювати в респіраторах, окулярах, брезентових костюмах, шкіряних чоботях, рукавицях. Гарячу золу та шлак заливають водою в бункерах.

При роботі в газоходах та котлах освітлення допускається лише електричне при напрузі струму не вище 12 ст.

Для необхідної евакуації обслуговуючого персоналу у разі виникнення пожежі в котельних приміщеннях влаштовують щонайменше двох виходів назовні. Для своєчасного гасіння пожежі котельня обладнується засобами пожежогасіння.

Котельне приміщення з основними споживачами пари зв'язується телефоном чи іншими засобами сигналізації.

Освітленість контрольно-вимірювальних приладів має бути не менше 50 лк. Аварійне освітлення влаштовують із самостійним джерелом живлення електроенергією.

Харчові підприємства споживають багато теплової енергії у вигляді теплоти підігрітої води, повітря та пари. Наприклад, хлібобулочні вироби випікаються при температурному режимі 250-160 ° С протягом 10-60 хв. На макаронних фабриках продукція сушиться в конвеєрних сушарках із витратою повітря до 7000 м3/год, підігрітого у парових калориферах до температури 85°С. Витрата теплоти для приготування пивного сусла одного варіння у заторному чані місткістю 1650 кг становить 35400 МДж.

При виробництві близько 22 000 дал на добу безалкогольних напоїв у сироповарювальних, купажних відділеннях, квасному та мийно-фасувальних цехах витрачається до 15 000 кг пари. При тепловій обробці сировини на кондитерських фабриках у казанах обсягом 100-300 дм3 витрачається 10-150 кг/год пара. На технологічні потреби при приготуванні 1 дал пива потрібно 7,84 кг пари, а для підігріву води на трьох мийних машинах типу АММ-12 продуктивністю 12 000 пляшок/год кожна при роботі 2 зміни по 7 год витрачається близько 18 000 кг пари.

У зв'язку з цим на харчових підприємствах широко використовуються парові та водогрійні котли, експлуатація та обслуговування яких належать до робіт підвищеної небезпеки. Найбільшу небезпеку становлять вибухи парових котлів. Робочий тиск котлів, що експлуатуються на хлібопекарських підприємствах, становить 0,07 МПа, кондитерських - 0,3-1,1, цукрових - 4, безалкогольних напоїв - 0,05-0,3 МПа,

Основними причинами вибухів котлів є: порушення правил технічної експлуатації, режимів їх роботи, а також посадових інструкцій, вимог техніки безпеки через недотримання трудової та виробничої дисципліни обслуговуючим персоналом; дефекти та несправності конструкторських вузлів котлів.

Порушення зазначених інструкцій та правил призводять до наступних головних технічних причин вибухів котлів: різке зниження рівня води, перевищення робочого тиску, незадовільний водний режим котла, утворення накипу, наявність вибухонебезпечних топкових газів.

Найбільше аварій при експлуатації парових котлів відбувається через різке зниження рівня води в котлі. Внаслідок зниження рівня води нижче лінії зіткнення поверхні котла з гарячими газами в його топковій частині стіни котла нагріваються вище за критичну температуру. При цьому механічні властивості металу змінюються, знижується його міцність і під тиском пари стінки видмухуються, що може закінчитися вибухом.

При упуску води категорично заборонено подавати в котел холодну воду, тому що в цьому випадку його вибух неминучий через втрату металом стінок котла властивостей пластичності при різкій зміні їх температури, збільшення крихкості металу та утворення в ньому тріщин; бурхливого пароутворення та різкого підвищення тиску в котлі при зіткненні води з його перегрітими стінками. При виявленні упуску води котел негайно має бути зупинено, тобто припинено подачу палива до пальників. Котел вводиться в роботу після його охолодження, перевірки стану та заповнення водою до встановленого рівня.

Для запобігання можливості зниження води нижче допустимого рівня котли повинні бути оснащені пристроями автоматичного контролю верхнього та нижнього граничних рівнів води, автоматичного припинення подачі палива до пальників, двома водопокажчиками прямої дії, двома незалежними один від одного насосами продуктивністю не менше 110% та продуктивністю котла. Всі котли з тиском пари вище 0,07 МПа та продуктивністю понад 0,7 т/год повинні бути оснащені автоматичними звуковими сигналізаторами нижнього граничного рівня води поплавкового типу. Котли з камерним спалюванням палива паропродуктивністю 0,7 т/год і вище повинні обладнатися пристроями автоматичного припинення подачі палива до пальників при зниженні рівня води нижче за допустимий, а при продуктивності 2 т/год і більше — автоматичними регуляторами живлення.

Мал. 27. Схема установки водовказівного приладу на казані: 1 - рівень води в казані; 2 - пара; 3,5,6 - паровий, водяний випускний крани; 4 – водомірне скло.

Два водовказівні прилади прямої дії, тобто з'єднані безпосередньо з котлом і працюють на принципі сполучених судин, встановлюються на кожному котлі так, щоб з робочого місця оператора котла були видні показання рівня води в ньому. Встановлені на казанах водовказівні прилади перевіряються кожну зміну продуванням (рис. 27).

Основними причинами перевищення допустимого тиску в котлі є порушення заданого режиму роботи, несправність апаратури безпеки. Для запобігання перевищенню допустимого тиску котли оснащуються манометрами та запобіжними клапанами.

На кожному паровому котлі встановлюються манометри для вимірювання тиску - в котлі, на вихідному колекторі пароперегрівача, на живильній лінії і на економайзері, що відключається по воді, а на водогрійному котлі - на вході холодної води в нього і на виході нагрітої. Манометри повинні мати клас точності не нижче 2,5 (припустима помилка не повинна перевищувати 2,5% діапазон показань); робоча ділянка в середній третині шкали; червону межу на розподілі найвищого допустимого тиску. Оки приєднуються до елементів котла за допомогою сифонної сполучної трубки діаметром не менше 10 мм з 3-ходовим краном. Останній забезпечується фланцем для приєднання контрольного манометра з метою перевірки показань робочого манометра, а також забезпечує продування трубки.

Манометри не рідше 1 разу на 12 місяців проходять перевірку в органах Держстандарту і на них ставиться тавро (пломба). Не рідше I разу на 6 міс показання манометрів перевіряються працівниками підприємства з контрольного, а також щозмінно за допомогою 3-ходових кранів, що реєструється в журналах перевірки манометрів та змінному.

Мал. 28. Запобіжні клапани:

а - пружинний (1 - корпус; 2 - сідло; 3. 4 - пристрої примусового відкривання клапана; 5 - регулятор тиску; 6 - пружина; 7 - ковпак; 8 - шток; 9 - тарілка клапана;, б - важільно-вантажний ( 1 - сідло клапана; 2 - важіль; 3 - запобіжний кожух; 4 - пристрій для примусового відкривання клапана; 5 - вантаж; 6 - замок; 7 - шток; 8 - корпус;

Основними засобами попередження вибухів котлів при підвищенні тиску вище за допустимий є запобіжні клапани, які при спрацьовуванні повинні підтримувати в котлі тиск, що перевищує робочий не більше ніж на 10%. На котлах продуктивністю менше 100 кг/год встановлюється один, але в більш високої продуктивності—щонайменше двох запобіжних клапанів, одне із яких контрольний. За принципом дії клапани бувають пружинні та важільно-вантажні (рис. 28). У перших при закритому клапані його тарілка притискається до сідла пружиною, а в другому — важелем із вантажем за допомогою шарнірно з'єднаного з ним штока. При перевищенні допустимого тиску клапан піднімається і через відвідну трубку випускає надмірну пару в атмосферу.

Запобіжні робочий та контрольний клапани повинні відкриватися на парових котлах, що працюють під тиском до 1,3 МПа – при його перевищенні відповідно на 0,03 та 0,02 МПа, а працюючих при більшому тиску – відповідно при 1,05 та 1,03 МПа робітника. Робочі клапани повинні відкриватися на водяному економайзера, що відключається, - з боку входу води в нього при тиску не більше 1,25 МПа, а на виході - 1,1 МПа, робочого тиску н котлі, на водогрійних котлах - при тиску не більше 1,08 МПа робітника.

Пропускна здатність (кг/год) запобіжних клапанів для парових котлів визначається за наступними формулами:

при тиску пари в них 0,07-12 МПа насиченого

Gнп = 0,5а/7(10р1 + 1),

перегрітого

Де а - коефіцієнт витрати пари, що приймається рівним 0,9 величини, встановленої заводом-виробником клапана (у першому наближенні можна приймати а = 0,6); F - площа прохідного перерізу клапана у проточній частині, мм3; р1 - максимальний надлишковий тиск перед клапаном, МПа; VaB, Van — питомий об'єм пари відповідно насиченої та перегрітої перед клапаном, при тиску — 12 МПа перегрітої та насиченої пари

Де V — питомий об'єм пари (насиченої та перегрітої) перед клапаном, м3/кг.

Незадовільний водний режим, тобто порушення якості, і насамперед жорсткості вода, що живить котел, є причиною відкладення шламу і накипу на внутрішніх стінках його поверхні. Для котлів з природною циркуляцією паропродуктивністю 0,7 т/год і вище і робочим тиском ≤3,9 МПа в воді живлення вміст солей не повинен перевищувати; для газотрубних та жаротрубних котлів, що працюють на твердому паливі, — 500 мг-екв/кг, на газоподібному та рідкому паливі — 30; для водотрубних котлів із робочим тиском до 1,3 МПа -20, а від 1,3 до 3,9 МПа - 15 мг-екв/кг.

Селі, що використовується для живлення котла, вода не відповідає цим вимогам, на котлах продуктивністю 13:0,7 т/год пара повинні використовуватися різні методи її докотлової обробки, з яких найбільш ефективними є хімічне очищення за допомогою содово-вапняного, натрієвого або фосфатного осадження, а також метод катинування. Тому всі котли зазначеної продуктивності обладнуються установками для котлової обробки води, а в котельні має бути журнал з водопідготовки, в якому реєструються результати аналізів води, режими продування котлів та операції з обслуговування обладнання водопідготовки.

Однією з причин перегріву котла є поява на внутрішній поверхні шару накипу, що утворюється з солей, що містяться в живильній воді. Для запобігання перегріву котла проводиться їх періодичне чищення з тим, щоб товщина шару накипу на найбільш теплонапряжених ділянках поверхні ньому рева не перевищувала 0,5 мм.

Причинами накопичення в топці котла вибухонебезпечних газів є порушення режимів роботи тягодуттьових пристроїв або подачі палива. Для запобігання накопиченню вибухонебезпечних газів встановлюється апаратура контролю тяги, яка автоматично припиняє подачу палива до пальників при зниженні розрідження в топці котла або за ним.

Поширеними причинами вибухів котлів внаслідок дефектів та несправності основних вузлів є дефекти конструктивних елементів, зниження їхньої механічної міцності в процесі експлуатації та несправність апаратури безпеки та вимірювальних приладів.

До металу, з якого виготовляються окремі елементи казанів, пред'являються особливі вимоги. На матеріали, що використовуються для цього, а також при ремонті котлів, органи Держпроматомнагляду видають сертифікати.

При експлуатації механічна міцність котлів знижується внаслідок корозії стінок і конструктивних елементів. Для попередження вибуху котла через внутрішні (приховані) дефекти матеріалів, з яких він виготовлений, при конструюванні та розрахунках його міцності приймається коефіцієнт запасу. Зниження міцності котла через корозію враховується під час встановлення допустимого тиску в ньому. Цей тиск (у МПа) визначається за формулою

S - Товщина стінки котла, см; з - збільшення товщини стінки на арозію; σ допустима напруга матеріалу стінок; φ - коефіцієнт міцності зварного шва; D – внутрішній диметр котла, м.м.

Експлуатація несправної апаратури безпеки, захисних пристроїв та вимірювальних приладів попереджається їх систематичним контролем та перевіркою, терміни яких зазначені вище.

Для своєчасного виявлення можливих дефектів котлів, інших об'єктів, що працюють під тиском, вони піддаються технічному огляду та випробуванню до пуску в роботу, періодично в процесі експлуатації та позапланово.

Технічним оглядом, проведеним технічним інспектором Держпроматомнагляду у присутності начальника котельні або особи, відповідальної за справний стан та безпечну експлуатацію об'єктів, що працюють під тиском, передбачається внутрішній огляд для виявлення стану внутрішніх та зовнішніх поверхонь та впливу середовища на стінки — не рідше 1 ; гідравлічне випробування з попереднім внутрішнім оглядом – не рідше 1 разу на 8 років.

Гідравлічне випробування об'єктів, що працюють при тиску ≤ МПа, а також при температурі до 200°С, проводять пробним тиском, що не перевищує в 1,5 рази робоче, але не менше 0,2 МПа, а об'єктів, що працюють під тиском ≤0,5 МПа, -при пробному тиску 1,25 МПа робітника, але не менш ніж на 0,3 МПа, що перевищує його.

Котли та інше устаткування, що працює під тиском, яке не підлягає реєстрації в органах Держпроматомнагляду, оглядається особою, відповідальною за їх експлуатацію. Ним проводяться; внутрішній огляд та гідравлічні випробування нововстановлених або переставлених на інше місце котлів, а також після їх ремонту із застосуванням зварювання, клепки, заміни труб та інших елементів; гідравлічне випробування експлуатованих котлів не рідше ніж через кожні 6 років, а недоступних для внутрішнього огляду через 3 роки; внутрішній огляд та гідравлічне випробування котлів робочим тиском після кожного чищення та ремонту, але не рідше 1 разу на рік, крім зазначених вище ремонтів, що потребують випробування пробним тиском.

Результати технічних випробувань котлів, які реєструються в органах Держпроматомпадзору, записуються до паспорта котла інспектором, а для незареєстрованих — особою, відповідальною за безпечну експлуатацію.

Котли повинні встановлюватися у спеціальних приміщеннях, які не примикають до виробничих та інших будівель. Як виняток, допускається їх розміщення в прилеглих будинках за умови відділення їхньою протипожежною стіною з межами вогнестійкості не менше 4 год. Приміщення котельні будується з негорючих матеріалів, повинно мати два виходи, обладнане вентиляцією та аварійним освітленням.

Для запобігання аваріям парових котлів через перевищення тиску Правилами по котлах передбачається встановлення запобіжних клапанів.

: Призначення запобіжних клапанів полягає у попередженні збільшення тиску в парових котлах та трубопроводах вище встановлених меж.

Перевищення робочого тиску в котлі може призвести до розриву кип'ятільних екранних та економайзерних труб та стінок барабана.

Причинами підвищеного тиску в котлі є раптове зменшення або припинення витрати пари (відключення споживачів) та надмірне форсування топки,

|

Таблиця 2.3. Несправності водовказівних приладів, їх причини та способи усунення

|

|

Продовження табл. 2.3

|

Особливо при роботі на мазуті чи газоподібному паливі.

Тому, щоб тиск у котлі не міг піднятися вище за допустимий, експлуатація котлів з несправними або невідрегульованими клапанами категорично забороняється.

Запобіжні заходи підвищення тиску в паровому котлі є: регулярна перевірка справності запобіжних клапанів і манометрів, пристрій сигналізації від споживачів пари для отримання інформації про майбутні витрати пари, навченість персоналу і хороше знання та виконання ними виробничих інструкцій та протиаварійних циркулярів. -

Для перевірки справності дії запобіжних клапанів котла, пароперегрівача та економайзера виробляють їх продування, примусово відкриваючи вручну:

При робочому тиску в котлі до 2,4 МПа включно кожен клапан не рідше 1 разу на добу;

При робочому тиску від 2,4 до 3,9 МПа включно-почергово по одному клапану кожного котла, пароперегрівача та економайзера не рідше одного разу на добу, а також при кожному пуску котла, а при тиску вище 3,9 МПа у терміни, встановлені інструкцією.

У практиці експлуатації котлів все ще бувають аварії, пов'язані з перевищенням тиску в котлі вище за допустимий. Основною причиною цих аварій є робота котлів з несправними або невідрегульованими запобіжними клапанами та несправними манометрами. В окремих випадках аварії відбуваються через те, що котли вводять в експлуатацію із запобіжними клапанами, відключеними за допомогою заглушок або заклиненими, або допускають довільну зміну регулювання клапанів, накладаючи додатковий вантаж на важелі клапанів у разі несправності або відсутності засобів автоматики та безпеки.

У котельні сталася аварія парового котла Е-1/9-1Т через перевищення тиску, внаслідок чого частково зруйновано приміщення котельні. Котел Е-1/9-IT виготовлений Таганрозьким домобудівним заводом для роботи на твердому паливі. За погодженням із заводом - виробником котел було переобладнано на рідке паливо, при цьому встановлено пальниковий пристрій АР-90 та змонтовано автоматичні пристрої для відключення подачі палива в котел у двох випадках - при зниженні рівня води нижче допустимого та підвищенні тиску вище встановленого. Перед введенням в експлуатацію котла живильний насос НД-1600/10, що виявився несправним, з подачею 1,6 м3/год і тиском на нагнітанні 0,98 МПа був замінений цін - тробіжно-вихровим насосом з подачею 14,4 м3/год і тиском на нагніт. 0,82 МПа. Велика потужність двигуна цього насоса не дозволила включити його до електричної схеми автоматичного регулювання живлення котла водою, тому воно здійснювалося вручну. Автоматика захисту від зниження рівня води була вимкнена, а автоматика захисту від перевищення тиску не працювала через несправність датчика. Оператор, виявивши упуск води, увімкнув живильний насос. Відразу було вирвано кришку люка верхнього барабана і зруйновано нижній лівий колектор у місці приварки до нього колосникової балки. Аварія сталася через різке підвищення тиску в котлі через глибокий упуск води і подальше підживлення його. Розрахунки показали, що тиск у казані у разі міг підвищитися до 2,94 МПа.

Товщина кришки люка в ряді місць була меншою за 8 мм, і кришка була деформована.

У зв'язку з цією аварією Держгіртехнагляд СРСР запропонував власникам, які експлуатують парові котли: не допускати експлуатацію котлів за відсутності або несправності засобів автоматики безпеки та контрольно-вимірювальних приладів; забезпечити обслуговування, налагодження та ремонт засобів автоматики безпеки кваліфікованими фахівцями.

Відповідно до листа Держгіртехнагляду СРСР № 06-1-40/98 від 14.05.87 «Про забезпечення надійної експлуатації парових котлів Е-1,0-9» власники котлів зазначеного типу зобов'язані знизити дозволений в експлуатації тиск для котлів, які мають товщину кришки люка 8 мм з кріпленням кришки люка шпильками до 0,6 МПа, оскільки заводами Міненергомашу барабани котлів Е-1,0-9 паропродуктивністю 1 т/год випускалися з кришками люка товщиною 8 мм і товщина кришки люка була збільшена до 10 мм.

У котельні сталася аварія з котлом Е-1/9Т через перевищення тиску.

В результаті відриву днища нижнього барабана котел був відкинутий з місця встановлення у бік іншого котла і, вдарившись, зірвав обшивку," зруйнував обмуровку, деформував 9 труб бічного екрану. Запобіжні клапани при ударі були вирвані зі своїх гнізд. 1 МПа клапани не спрацювали, при розбиранні клапанів встановлено, що його рухомі частини клапана прикипіли.

Розслідуванням встановлено, що днище котла 0600X8 мм було виготовлено кустарним способом зі сталі, що не має сертифіката.

Після "приварювання днища працівниками котельні було проведено гідравлічне випробування тиском 0,6 МПа, при цьому днище деформувалося. Через кілька днів роботи котла в зварному шві з'явилися тріщини, які були заварені.

Через зміну конструкції кришки люка нижнього барабана (без узгодження заводу-виробника), незадовільного проведення ремонту стала можливою аварія з тяжкими наслідками.

Несправності запобіжних клапанів

Для запобігання аваріям парових та водогрійних котлів через перевищення тиску в них Правилами Держ-

|

Таблиця 2.4. Несправності запобіжних клапанів, їх причини та спосіб усунення

|

Міськтехнагляду СРСР передбачається встановлення не менше двох запобіжних клапанів на кожен котел паропродуктивністю понад 100 кг/год.

На парових котлах із тиском вище 3,9 МПа встановлюються лише імпульсно-запобіжні клапани.

Через неправильну експлуатацію запобіжних клапанів або дефектів їх мали місце аварії в котельних промислових підприємствах та на електростанціях. Так, на одній електростанції при різкому скиданні навантаження через несправність запобіжних клапанів тиск пари в казані підвищився з 11,0 до 16,0 МПа. Це порушило циркуляцію, і стався розрив екранної труби.

На іншій електростанції в тих же умовах експлуатації тиск збільшився з 11,0 до 14,0 МПа, внаслідок чого стався розрив двох екранних труб.

Розслідуванням встановлено, що деякі запобіжні клапани не працювали, оскільки імпульсні лінії були перекриті клапанами, а інші клапани не забезпечили необхідного скидання пари через застосування у імпульсних запобіжних клапанів некаліброваних пружин і внаслідок цього поломка частини їх.

Руйнування пружин спостерігалося у імпульсних клапанів після кожного їх відкриття. Це відбувалося в результаті великих динамічних зусиль від струменя пара в момент відкриття клапана, що має діаметр прохідного перерізу сідла 70 мм.

Основні несправності в роботі важільно-вантажних та пружинних запобіжних клапанів наведено у табл. 2.4.

Запобіжні клапани повинні захищати котли та пароперегрівачі від перевищення тиску більш ніж на 10% розрахункового. Перевищення тиску при повному відкритті запобіжних клапанів вище ніж на 10 % розрахункового може бути допущене лише в тому випадку, якщо при розрахунку на міцність котла та пароперегрівача враховано це можливе підвищення тиску.

7.1. Загальні положення.

7.1.1. При ліквідації аварійних положень персонал зобов'язаний діяти таким чином, щоб:

По-перше, усунути загрозу життю людей;

По-друге, забезпечити безпеку устаткування;

По-третє, забезпечити виконання графіка теплового та електричного навантаження;

7.1.2. У разі виникнення аварійного становища в КТО, начальник зміни повинен негайно повідомити про це НСС та начальника РСЕ або його заступників.

7.1.3. Відповідальною особою за попередження та ліквідацію аварій є начальник зміни, а за його відсутності - старший машиніст.

Спільним керівником з ліквідації аварій є НСС.

7.1.4. Особи, які не входять до складу зміни при аварійному становищі, не мають права, незалежно від їхнього службового становища, відволікати персонал від роботи розмовами та розпитуваннями. Порушують це правило начальник зміни зобов'язаний видалити з КТО.

7.1.5. Здача-прийом зміни під час аварій забороняється до відновлення нормального режиму роботи обладнання. Прийомка - здавання зміни у випадках проводиться у разі розпорядження начальника РСЕ чи його заступника.

Персонал, який прийшов на чергування, залучається до ліквідації аварії під керівництвом начальника працюючої зміни.

7.1.6. Черговий персонал КТО під час аварії зобов'язаний керуватися наступною послідовністю дій за її ліквідації:

На підставі показань приладів та за зовнішніми ознаками скласти собі уявлення про те, що сталося:

Відповідно до протиаварійних інструкцій негайно вжити заходів щодо усунення небезпеки для людей та обладнання для відновлення нормальної роботи обладнання;

З'ясувати характер та місце ушкодження, а також обсяг ділянки, порушеної аварією шляхом огляду;

Про кожен із етапів ліквідації аварії слід повідомити свого безпосереднього керівника, наскільки можна негайно, не чекаючи його розпитувань.

7.1.7. Під час ліквідації аварії слід діяти спокійно, швидко та точно.

7.1.8. При отриманні розпорядження під час аварії черговий повинен повторити його. Про виконання розпорядження негайно доповісти розпорядженню.

7.1.9. Черговий персонал КТО-1 зобов'язаний виконувати всі оперативні розпорядження начальника зміни негайно та беззастережно.

7.1.10. У разі неправильних дій начальника зміни начальник ССЕ або його заступник зобов'язаний втрутитися в хід ліквідації аварії, аж до прийняття на себе керівництва та відповідальності за подальший хід ліквідації аварії, з обов'язковим повідомленням НСС.

7.1.11. У кожний зручний момент у період ліквідації аварії персонал зобов'язаний ретельно записувати всі обставини виникнення, перебігу та ліквідації аварійного становища з точним вказівкою часу операцій.

7.1.12. Обов'язки персоналу у разі ліквідації аварії.

Машиніст казана

Безпосередньо ліквідує аварію на котлі відповідно до вказівок даної інструкції та повідомляє про те, що сталося начальнику зміни, а також попереджає машиністів сусідніх блоків.

Старший машиніст

Керує розподілом навантаження інших котлах, забезпечує нормальний заданий режим роботи котлів.

Контролює правильність дій персоналу, допомагає машиністу блоку у ліквідації аварії.

Здійснює необхідні операції з переключення у котельному відділенні за розпорядженням начальника зміни.

Начальник зміни КТО

Безпосередньо здійснює посібник з ліквідації аварії, контролює дії персоналу.

Повідомляє про те, що сталося, HСC і керівництво служби, підтримує з ними постійний зв'язок.

Забезпечує нормальний запуск резервного устаткування відновлення нормального режиму роботи.

7.2. Аварійні випадки зупинки котла та дії персоналу.

Котел повинен бути негайно відключений дією захисту або персоналом у таких випадках:

При виході з ладу всіх вказівних приладів рівня в барабані;

При підвищенні (+200 мм) або зниженні (-100 мм) рівня води в барабані;

При швидкому зниженні рівня води в барабані, незважаючи на посилене живлення котла;

При виході з експлуатації всіх поживних насосів;

При підвищенні тиску в пароводяному тракті вище за уставки захисту;

Якщо перестануть діяти 50% запобіжних клапанів;

Розрив труб пароводяного тракту або виявлення тріщин, випучин, перепусток у зварних швах в основних елементах (барабана, колектора, паро-.

Погасання факела в топці;

Зниження тиску газу до 0,88 кгс/см 2 за регулюючим клапаном;

При вибуху в топці, вибуху або загорянні відкладень у газоходах або конвективній шахті, розігрів дочервона балок каркасу, що несуть, при обвалі обмурівки, а також інших пошкодженнях, що загрожують персоналу або обладнанню;

Пожежі, що загрожує персоналу або обладнанню, а також ланцюгам дистанційного керування арматури, що вимикає, що входить до схеми захисту котла;

Зникнення напруги на пристроях дистанційного та автоматичного керування та на всіх контрольно-вимірювальних приладах;

Розрив газопроводу в межах котла;

Загоряння відкладень у конвективній шахті.

Парогенератор повинен бути зупинений у разі:

Виявлення нориць у трубах поверхонь нагріву, пароводоперепускних трубах, котла, паропроводах, колекторах, поживних трубопроводах, а також парень в арматурі, фланцевих і вальцювальних з'єднаннях;

Неприпустиме перевищення температури металу поверхонь нагріву, якщо знизити температуру зміною режиму роботи котла не вдається;

Виходу з ладу всіх дистанційних покажчиків рівня води у барабані котла;

різкого погіршення якості поживної води проти зупинених норм;

Несправності окремих захистів або пристроїв дистанційного та автоматичного керування, а також контрольно-вимірювальних приладів.

Час зупинки котла у випадках визначається головним інженером станції.

При аварійних положеннях зупинка котла здійснюється захистами, а при відмові захисту - впливом на ключ аварійного зупинки.

При аварійному зупиненні котла необхідно контролювати правильність виконання відключення котла із захисту, а у разі відмови захисту та блокування виконати наступні операції:

Погасити топку, закриттям відсікових клапанів на газопроводі і відключенням пилу цієї теми, закрити запірні засувки на підведенні газу до котла з подальшим закриттям засувок у пальників;

Вимкнути пиложивильники;

Відкрити продувальні свічки на газопроводі;

Перевірити відсутність горіння у топці;

Закрити перші ГПЗ та відкрити засувки на продуванні пароперегрівача;

Закрити засувки на підведенні живильної води до котла (при упускі або перепиванні барабана);

Закрити засувку на підведенні власного конденсату до вузла упорскування;

Зупинити дутьові вентилятори та димососи через 10 хв після згасання факела.

7.3. Впуск води з барабана котла.

7.3.1. Причини упускання води:

Упуск води з барабана котла може статися:

При несправності водовказівних приладів;

При зниженні тиску поживної лінії;

Через несправність регулюючого клапана на живильній лінії або авторегуляторах живлення;

При сильних перепустках дренажної арматури;

У разі пошкодження труб екранів, водяного економайзера або водоспускних труб;

При недостатньому контролі машиніста за живленням котла водою.

7.3.2. Дії персоналу.

Якщо виявлено, що при нормальному тиску живильної лінії рівень води в котлі знижується, необхідно:

7.3.2.1. Збільшити живлення котла, відкрити при необхідності регулюючий клапан на байпас вузла живлення котла. Живлення котла перевести на дистанційне керування.

7.3.2.2. Звірити показання знижених покажчиків рівня по водовказівним колонкам. Закрити всі продування котла, у тому числі і безперервну.

7.3.2.3. Встановити ретельний нагляд за рівнем води в барабані котла і за тиском в поживній лінії. Якщо тиск у живильній лінії недостатньо, вимагати негайного запуску додаткового живильного насоса.

7.3.2.4. Звірити показання паромірів та водомірів котла. Якщо водомір показує значно більше паромерів, цей факт вказує на утворення нещільностей у водяному тракті котла.

7.3.2.5. Перевірити:

Щільність продувної арматури котла (щільність арматури перевіряється на дотик);

Шляхом прослуховування перевірити, чи немає пошкодження труб екранів, пароперегрівача, водяного економайзера та водоспускних труб.

7.3.2.6. Якщо незважаючи на вжиті заходи щодо збільшення живлення котла водою, рівень у барабані котла досяг низької аварійної межі - 100 мм і не спрацював захист, відключити котел ключем аварійного зупинки,

Погасити топку закриттям відсікових клапанів на газопроводі котла з наступним закриттям засувок у пальників або відключенням пилопоживачів,

Закрити основні парові засувки;

Закриттям регулюючих поживних клапанів засувок припинити живлення котла водою.

Питання про час наступного розпалювання котла вирішується головним інженером станції, підживлення та розпалювання котла повинні проводитися після ретельного огляду випарних поверхонь нагріву.

7.4. Перепиття котла водою.

7.4.1. Ознаки перепитки:

Підвищення рівня води в барабані котла за зниженими покажчиками рівня та водовказівними колонками вище вищої допустимої межі 150 мм;

Зниження температури перегрітої пари;

Збільшення солевмісту перегрітої пари.

Переживлення котла може статися внаслідок:

Несправності знижених покажчиків рівня води в барабані та водовказівних колонок котла;

Несправності регулюючого клапана на живильній лінії або авторегуляторів літання;

Недостатній контроль за живленням котла з боку машиніста блоку.

7.4.2. Дії персоналу.

7.4.2.1. При підвищенні рівня води в барабані казана вище +50 мм. необхідно:

Перевірити правильність роботи знижених покажчиків рівня шляхом звіряння їх показань із водомірними колонками;

Перевести живлення котла з автоматичного керування на дистанційне та зменшити регулюючим клапаном PPK подачу води в котел.

7.4.2.2. Якщо не зважаючи на вжиті заходи щодо зменшення живлення, рівень у барабані досяг +100, відкрити аварійне скидання води з барабана, якщо рівень не знижується і досяг вищої аварійної межі +200 мм. і не спрацював захист, відключити котел ключем аварійного зупинки:

Закрити аварійне скидання при досягненні нормального рівня;

З'ясувати причину перепитки і з дозволу НСС розпочати розпалювання котла.

7.4.2.3. При підвищенні рівня води в барабані з закиданням її в пароперегрівач і різкому зниженні температури перегрітої пари зі спостереженням гідроударів необхідно відключити котел ключем аварійного зупинки.

Відкрити аварійний злив із барабана.

Відкрити дренажі та продування пароперегрівача.

Прикрити напрямні апарати димососа та дутьового вентилятора з наступним зупиненням через 10 хвилин.

Уважно стежити за зниженням рівня та при досягненні розпалювального рівня закрити засувки аварійного скидання.

З'ясувати причину перепивання опалювального котла.

Питання про час наступного розпалювання котла вирішується основним інженером станції, після ретельного огляду пароперегрівальних поверхонь котла.

7.5. Розрив екранної труби.

7.5.1. Причини пошкодження екранних труб:

Впуск води з барабана котла нижче – 100мм. та неприйняття своєчасних заходів щодо ліквідації аварії;

утворення парових мішків в екранних трубах при порушенні циркуляції;

Наявність накипу всередині труб (найпоширеніша причина появи отдушин, свищів та розривів труб) внаслідок живлення котла незадовільною за якістю водою, ведення неправильного режиму хімічної обробки та незадовільного контролю за якістю котлової та поживної води;

Закупорювання труб під час монтажу чи ремонту сторонніми предметами;

Великих перепустках дренажної арматури;!

Знос труб струменем пари, що з раніше пошкоджених труб і своєчасно непомічених " підлазів " ;

Невідповідність матеріалу труб або дефектне виготовлення труб на заводі, монтажу або ремонту.

7.5.2. Ознаками розриву екранних труб є:

Різкий шум витікаючої пари в топці та газоходах котла;

Різке збільшення витрати води на котел та зниження витрати пари;

Швидке зниження рівня води в барабані та падіння тиску пари;

Вибивання пари та газів з лючків в обмуровці котла;

Різке зниження розрідження в топці до зашкалювання на "плюс".

7.5.3.Дія персоналу при розриві труб екрану:

Після зупинки димососів при необхідності підтримувати розрідження у верхній частині топки 3 - 5 мм направляючими апаратами димососів.

7.6. Розрив водоспускної труби.

7.6.1. Причини пошкодження водовказівних труб:

Недостатня компенсація теплових розширень при защемленні нижніх камер або самих водоспускних труб;

Неякісне зварювання стиків;

Корозія металу труб;

Порушення технології виробництва згинів (зміна структури металу, потонання стінки, порушення міцності та пластичності);

Втома металу.

7.6.2. Ознаки розриву водоспускної труби:

Сильний шум у КТО-1 та заповнення парою приміщення КТО-1;

Швидке зниження рівня води в барабані та падіння тиску пари в котлі;

Розбіжність показань пароміра та водоміра (різке збільшення витрати води та зниження витрати пари).

7.6.3. Дії персоналу при розриві водоспускної труби:

Негайно відключити котел ключем аварійного зупинки;

Стежити за рівнем у барабані;

Видалити з небезпечної зони весь персонал, захистити небезпечну зону.

7.7. Розрив головного паропроводу.

7.7.1. Розрив головного паропроводу може бути викликаний такими причинами:

Гідравлічними ударами у паропроводі;

Недостатня компенсація теплових переміщень або затискання трубопроводу;

Незадовільною якістю металу (включаючи застосування марок сталі, що не відповідають проекту);

Повзучістю металу паропроводу;

7.7.2. Ознаки розриву:

Сильний шум пари, що закінчується, і заповнення парою приміщень КТО-1;

Різке зниження тиску за казаном;

Різкий підйом ("набухання" рівня води в барабані котла;

Якщо розрив стався до витратомірної шайби, то з'явиться велика різниця у показаннях витратомірів води та пари.

7.7.3. Дія персоналу при розриві паропроводу:

Негайно відключити котел ключем аварійного зупинки;

Закрити засувки перед турбіною;

Слідкувати за рівнем у барабані,

Посилено вентилювати приміщення КТО-1, створюючи тягу відкриттям вікон та дверей;

7.8. Пошкодження живильного трубопроводу.

7.8.1. Можливі неполадки, аварії з поживними трубопроводами можуть бути спричинені:

Вібрацією трубопроводу, гідравлічними ударами;

Незадовільним кріпленням, трубопроводів;

Вибиванням прокладок, сальників на арматурі живильного трубопроводу;

Несправністю регулюючих клапанів, запірних засувок, зворотних клапанів;

Неякісним зварюванням стиків.

При гідравлічних ударах та вібрації трубопроводу машиніст котла повинен з'ясувати причину гідравлічних ударів та вібрації.

7.8.2. Ознаками аварії поживних трубопроводів можуть бути:

Падіння тиску в поживній лінії;

Сильний шум та виділенням пари;

Розбіжність показань пароміра та водоміру;

Зниження рівня барабана котла.

При вибиванні прокладок, сальників арматури і сильної течі потрібно відповідно до НСС перевести харчування котла на резервну лінію і відключити ділянку трубопроводу з несправною арматурою.

Якщо не вдається перевести живлення котла на резервний живильний трубопровід або відключення пошкодженої ділянки, пов'язане з тим, що котел залишається без живлення водою (рівень утримати не можна при зниженні навантаження на котлі) котел аварійно зупиняється.

7.8.3. При розриві живильного трубопроводу слід негайно:

Вимкнути котел ключем аварійного зупинки;

Видалити весь персонал із небезпечної зони, захистити небезпечну зону.

7.9. Вихід із ладу всіх водовказівних приладів.

Якщо у роботі відмовили всі водовказівні прилади, необхідно негайно відключити котел ключем аварійного зупинки.

Після відновлення в роботі не менше двох водовказівних приладів та при збігу їх показань котел розтоплюється з дозволу НСС.

7.10. Падіння тиску в поживній магістралі та вихід з ладу всіх поживних насосів.

7.10.1. Падіння тиску в поживній магістралі може статися:

Внаслідок зупинки чи несправності поживних насосів;

Зрив роботи поживних насосів від зниження тиску в деаераторі;

Внаслідок розриву живильного трубопроводу;

Внаслідок хибних дій персоналу при перемиканнях у схемах трубопроводів;

Відкриття рециркуляції ПЕН.

7.10.2. При падінні тиску в поживній магістралі необхідно:

Відповідно до обставин вжити всіх заходів щодо відновлення тиску в живильному трубопроводі;

Якщо сталося зниження тиску в поживному трубопроводі, необхідно розвантажити котел і турбіну, знизити тиск у барабані котла до величини, що забезпечує нормальний рівень води у котлі.

При виході з експлуатації всіх поживних насосів, тобто. коли тиск води в живильному трубопроводі впав до величини тиску в котлі і відновлення тиску затягується, машиніст блоку зобов'язаний, якщо не спрацював захист при рівні - 100 мм.

7.11. Вихід з ладу 50% запобіжних клапанів.

7.11.1. На котлі встановлено 4 імпульсні запобіжні клапани налаштованих на тиск 116 ати з імпульсами избарабана і тиск 105 ати з імпульсами від вихідної камери перегрітої пари.

7.11.2. Ключі керування запобіжними клапанами повинні знаходитись у положенні "автоматика".

7.11.3. При досягненні тиску в котлі зазначених вище значень запобіжні клапани повинні спрацьовувати автоматично.

З ЦТЩУ можливе дистанційне відкриття та закриття запобіжних клапанів.

7.11.4. Запобіжні клапани можуть не підриватися дистанційно та автоматично з наступних причин:

Зникла напруга у схемі ел. живлення імпульсних запобіжних клапанів;

Відсиріла обмотка соленоїдів (індукційних котушок) важільних клапанів;

Механічні пошкодження (перекіс штоків важільних та головних клапанів, прикипання тарілок важільних клапанів, заклинило поршень головного клапана, сильний натяг зворотної пружини та ін.);

ушкодження контактних манометрів;

Усунення вантажу на важільних клапанах;

Заморожування імпульсних ліній.

7.11.5. Підйом тиску в барабані котла і паропроводі вище нормальних величин 110 ати і 100 ати може бути викликаний наступними причинами:

Скиданням навантаження на турбіні і коли персонал не вжив своєчасних заходів щодо скорочення подачі палива та відкриття продування пароперегрівача;

В результаті ненормального горіння, коли було допущено закидання палива в область ширм, конвективного пароперегрівача та під топкової камери.

7.11.6. Персонал повинен пам'ятати, що перевищення тиску на котлі вище нормального до уставок спрацьовування запобіжних клапанів може статися через несвоєчасне вжиття заходів щодо зниження тиску (відкриття продувки пароперегрівача, зменшення подачі палива тощо).

7.11.7. При виході з ладу 50% запобіжних клапанів, коли клапани не працюють дистанційно і вручну, і тиск у барабані котла і паросборной камері піднялося до величини установки спрацьовування робочих запобіжних клапанів, і продовжує зростати - машиніст блоку повинен негайно погасити котел ключем аварійного зупинки.

Після зниження тиску на котлі до 100 ати закрити продування пароперегрівача.

7.11.8. Розпалювання котлоагрегату дозволяється проводити тільки після з'ясування та усунення причин виходу з ладу запобіжних клапанів.

Примітка: При розпалюванні необхідно випробувати та відрегулювати запобіжні клапани до встановлення їх спрацьовування.

7.12. Пошкодження труб пароперегрівача.

7.12.1. Причинами пошкодження труб пароперегрівача можуть бути:

Дефекти у металі труб пароперегрівача;

Накопичення конденсату в нижніх камерах настінного пароперегрівача;

Конструктивні дефекти пароперегрівача, нерівномірний розподіл пари по змійовиках, малі швидкості пари, наявність газових коридорів між змійовиками та ін.;

Незадовільне ведення режиму топки, що викликає підвищення температури газів перед пароперегрівачем, затягування факела і горіння в області пароперегрівача, температурні перекоси по ширині топки;

Близьке розташування факела до настінного пароперегрівача під час розпалювання котла;

Внутрішнє забруднення змійовиків через погану якість пари та котлової води;

Защемлення змійовиків та недостатня компенсація температурних розширень;

7.12.2. Ознаки розриву труб пароперегрівача:

Перекіс за температурами в газоході;

Різниця у показаннях пароміра та водоміру;

Шум у сфері пароперегрівача;

Нестійке горіння; підвищена пульсація в топці;

Забиває димові гази і пару через лючки і нещільність в обмуровці.

7.12.3. Дія персоналу при пошкодженні труб пароперегрівача.

При норицях на трубах пароперегрівача, що витікає парою, можуть бути пошкоджені сусідні змійовики, тому необхідно:

Негайно зв'язатися про НСС та адміністрацією служби та погодити з ними питання про відключення котла. Час вимкнення встановлює головний інженер станції;

При отриманні дозволу на зупинку котла, приступити до нормальної зупинки котла;

Димососи зупиняються після видалення пари з газоходів котла;

Ретельно контролювати температуру змійовиків пароперегрівача, не допускаючи збільшення вище за норму.

7.13. Пошкодження основних елементів казана.

7.13.1. Утворення витріщин і тріщин з загрозливими ширяннями в тілі барабана, колекторах або камерах котла може бути викликано такими причинами:

Порушення режиму розпалювання котла, коли різниця температур між верхом і низом барабана утворюючим неодноразово перевищувала 40°С;

Неякісним зварюванням стиків;

Повзучістю та зміцненням металу в результаті частих знакозмінних навантажень;

Гідравлічними ударами;

недостатньою компенсацією температурних подовжень при затисканні на опорах;

Незадовільною якістю металу (у тому числі застосування марок сталі, що не відповідають проекту);

Експлуатаційними порушеннями, пов'язаними з переживленням, упуском та перевищенням тиску в котлі вище нормального.

7.13.2. При появі в основних елементах котла (барабани, парозбиральних камерах, паропроводі, водоспускних трубах) випучин і тріщин з загрозливими наслідками, коли подальша експлуатація котла створює небезпеку для обслуговування персоналу та загрозу цілісності котлоагрегату, машиніст блоку зобов'язаний:

Доповісти про те, що сталося начальнику зміни;

З дозволу НСС зробити нормальну зупинку котла;

Стежити за температурою металу барабана та газоповітряного тракту, проводити нормальне розхолодження котла.

7.13.3. Персонал повинен захистити місця ушкоджень та вивісити попереджувальні плакати - "Прохід закритий", "Небезпечна зона", що унеможливлюють проникнення персоналу в небезпечну зону.

7.14. Руйнування обмуровки та нагрівання каркасу котла до червона.

7.14.1. Причини руйнування обмурівки, склепіння топки:

Незадовільний режим горіння в топці, зосередження високих температур поблизу незахищених екранів ділянок обмурівки, робота з тиском у топці;

Вибухи та бавовни у топці та газоходах, пульсація факела;

Незадовільний ремонт обмурівки, укладання та підвіска щитів з оббитими кромками та кутами, допущення підвищених розмірів температурних швів або недостатні їх розміри, недостатнє просушування обмурівки після ремонту або надмірно швидке розпалювання котла після ремонту тощо;

Незадовільна якість обмурівки. Персонал, що обслуговує котлоагрегат, зобов'язаний стежити за станом обмуровки топки та газоходів котла, оглядаючи їх через оглядачки, лази, перевіряючи навпомацки зовнішню температуру обмуровки та каркасу при оглядах котлоагрегату.

7.14.2. Ознаки пошкодження обмурівки топки:

Просвіти при руйнуванні внутрішньої та зовнішньої сторони обмурівки;

Нагрівання обшивки топки котла або каркаса (має місце при зносі та обваленні внутрішньої частини обмурівки топки)

7.14.3. Заходи щодо запобігання розвитку аварії та ліквідації аварії з обмурівкою:

У разі пошкодження обмуровки, що загрожує обвалом іди при нагріванні каркаса котла до червона, котел повинен бути негайно зупинений;

При незначних руйнуваннях обмуровки, коли просвіти, що утворилися, незначні, допускається робота котла з вживання заходів щодо захисту каркаса котла від нагрівання. Одночасно повинне бути знижене навантаження на котлі, збільшено розрідження в топці. Ретельно контролювати стан обмуровки та каркасу;

Засобом полегшення обмуровки є зниження температури в топці шляхом збільшення надлишку повітря.

7.14.4. Дії персоналу при руйнуванні обмурівки та розігріванні каркаса котла до червоного:

Доповісти начальнику зміни КТО-1 про негайну зупинку котла;

З дозволу НСС проводиться нормальна зупинка котла;

Слідкувати за станом обмуровки, каркасу, температурою металу барабана та проводити нормальне розхолодження котла.

7.15. Загоряння сажі у хвостовій частині газоходів.

7.15.1. Неповне згоряння палива з сажеутворенням, окрім великих втрат з механічним недопалом, загрожує відкладенням легкозаймистих продуктів неповного горіння в газоходах котла.

Ці відкладення при незадовільному очищенні поверхонь нагріву та газоходів зможуть накопичитися у значній кількості, за відповідних умов спалахнути та надовго вивести з ладу котлоагрегат або його окремі елементи.

7.15.2. Для запобігання загорянню сажі в газоходах котла необхідно:

Не допускати роботу топки з хімічним або механічним недопалом, внаслідок недостатнього надлишку повітря або неправильного його розподілу по пальникам;

Не допускати затягування факела у верхню частину топки;

вести процес горіння таким чином, щоб забезпечити повне згоряння палива при мінімально допустимому надлишку повітря;

Своєчасно та ретельно проводити очищення поверхонь нагріву та газоходів котла.

7.15.3. Загоряння сажі, що накопичилася в газоходах котла, може бути виявлено за зростанням температури газів і гарячого повітря, що йдуть, зменшення розрідження в топці.

При загорянні незгорілого палива в газоходах котла необхідно негайно:

Зупинити димососи та дутьові вентилятори та щільно закрити їх напрямні апарати;

Уважно стежити за температурою газів у галузі повітропідігрівачів, водяного економайзера.

7.15.4. Після припинення горіння і достатнього остигання обмурівки котла оглянути газоходи і переконатися у відсутності в них вогнищ, що горять.

За відсутності вогнищ, що горять, і пошкоджень, викликаних горінням, приступити до очищення хвостових поверхонь і, якщо котел не отримав серйозних пошкоджень, підготувати його до розпалювання і розтопити за вказівкою НСС.

7.16. Пожежа в котельному відділенні, що загрожує обладнанню та персоналу.

7.16.1. Під час пожежі в КТО-1 негайно викликати пожежну команду одночасно повідомити про пожежу НСС та адміністрацію служби.

7.16.2. До прибуття пожежної команди персонал зміни зобов'язаний:

Приступити до ліквідації пожежі під керівництвом начальника зміни всіма засобами, що є в розпорядженні вахтового персоналу. Персонал КТО-1 повинен знати місце знаходження кранів зі шлангами вогнегасників та піску;

Якщо осередок горіння загрожує пошкодженням струмоведущим кабелям, начальник зміни зобов'язаний негайно повідомити про це НСС і вимагати зняття напруги;

Якщо осередок горіння загрожує пошкодженням обладнання або ланцюгами дистанційного керування арматури, що включає в систему захисту котла, начальник зміни зобов'язаний зупинити даний агрегат;

У разі запалення газу на котлі або котельному устаткуванні необхідно негайно відключити пошкоджену ділянку, при неможливості відключення котел повинен бути негайно зупинений. Гасіння пожеж проводити відповідно до оперативного плану гасіння пожеж у КТО-1.

7.16.3. При прибутті пожежної частини начальник зміни зобов'язаний встановити зв'язок з начальником пожежної частини та здійснювати контроль, щоб бійцями пожежної команди не порушувалися інструкції та не вживали заходів, які можуть спричинити аварію працюючого обладнання (попадання води на ел. двигуни, кабелі, електрозбирання тощо). ).

7.17. Зупинка димососів чи вентиляторів.

7.17.1. При зупинці обох димососів або обох вентиляторів при неспрацьовуванні захисту на зупинку котла машиніст зобов'язаний погасити котел і проводити нормальне його розхолодження.

7.17.2. З'ясувати причину зупинки відповідного обладнання та після усунення несправностей з дозволу НСС розпочати розпалювання котла за графіком розпалювання.

7.17.3. При відключенні одного ДВ або ДС розвантажити котел до максимально можливого навантаження на одному ДВ і ДС.

7.18. Підвищення температури перегрітої пари понад 510°С.

7.18.1. Підвищення температури перегрітої пари понад норму може бути:

При великому розрідженні в топці, коли смолоскип затягується в область пароперегрівача;

При зниженні температури поживної води;

При великому надлишку повітря у топці;

При нестачі повітря в топці, коли смолоскип затягується в область пароперегрівача, де відбувається догоряння палива;

При загорянні відкладень на випарних поверхнях нагріву;

При скиданні навантаження турбіною.

7.18.2. Дії персоналу при підвищенні температури пари понад норму.

Для зниження високого перегріву пари необхідно:

Збільшити упорскування в пароохолоджувачі;

Зменшити розрідження в топці до нормального, якщо воно завищене;

Надлишок повітря в топці довести до норм, встановлених режимною карткою та забезпечити повне згоряння палива;

Зменшити форсування топки;

Забезпечити підвищення температури поживної води. При скиданні навантаження, крім зазначених заходів щодо зниження перегріву, відкрити продування пароперегрівача.

7.19. Зниження температури перегрітої пари нижче 490°С.

7.19.1. Причинами різкого зниження температури перегрітої пари, крім перепивання котла, можуть бути:

Різке збільшення навантаження котла, що тягне за собою посилене пароутворення, результатом чого є коливання рівня води в котлі із закиданням її в пароперегрівач;

Спінювання та кидки води в барабані (спінювання води в котлі може бути через високий вміст солевмісту або фосфатів внаслідок неправильного ведення водного режиму);

Різке підвищення рівня води в барабані, яке може статися від різкого зниження тиску пари в казані;

Підвищений рівень води у казані (вище +50 мм) під час набору навантаження;

Недостатня кількість повітря у топці.

7.19.2. Дії персоналу при різкому зниженні температури перегрітої пари.

При різкому зниженні температури перегрітої пари необхідно:

Закрити впорскування в пароохолоджувач;

Посилити контроль за температурою пари перед турбіною;

За потреби відкрити дренажі перед ГПЗ;

Зменшити навантаження котла;

Знизити рівень води в барабані до - 30 мм р нижче середнього рівня.

Якщо зниження температури перегріву відбулося в період різкого підвищення навантаження котла, зменшити навантаження і не допустити повторення кидків.

При коливаннях рівня води (навіть після зниження навантаження котла) та підвищеному солевмісті, що вказує на порушення режиму котлової води, слід:

Повністю відкрити безперервне продування котла;

Повідомити про те, що сталося начальнику зміни хімічної служби, викликати лаборанта (для встановлення режиму котлової води) і вимагати покращення її якості.

При спінюванні води в барабані внаслідок різкої посадки тиску може одночасно порушитися циркуляція води в котлі.

Для попередження розриву труб, різкого зниження температури та тиску пари слід не допускати форсування котла та збільшення витрати пари при наборі навантаження вище 10-15 т/хв, вжити заходів для поступового підвищення тиску в котлі.

7.20. Пошкодження труб водяного економайзера конвективного пароперегрівача.

7.20.1. Пошкодження труб водяного економайзера КПП можуть статися з таких причин:

Тріщини у зварних стиках;

Через корозію металу;

Через перепал металу при порушенні топкового режиму котла;

Через природне відбракування неякісно виготовлених труб і зварних стиків.

7.20.2. Ознаки розриву труб водяного економайзера КПП:

Відмінність у показаннях пароміра та водоміру (підвищена витрата води);

Шум у галузі водяного економайзера та пароперегрівача;

7.20.3. При пошкодженні труб водяного економайзера та КПП необхідно:

Перевести живлення котла на ручне, вимкнути автоматику;

Підсилити живлення котла водою і контроль за рівнем в барабані, повідомити про НСС.

7.20.4. При виявленні нориці у трубах водяного економайзера та КПП час зупинки котла встановлюється головним інженером станції.

У разі розриву труби водяного економайзера або КПП, при неможливості утримати рівень води в барабані, машиніст зобов'язаний повідомити про це начальника зміни або НСС і аварійно зупинити котел із припиненням живлення.

7.21. Вибух газів у топці та газоходах котла.

7.21.1. Вибух газів у топці та газоходах котла може статися від великої кількості суміші газу, що накопичилася, з повітрям у топці і по всьому тракту при миттєвому займанні від внесеного в топку запального факела або від високої температури в топці.

7.21.2. Необхідно пам'ятати, що вибух у топці та газопроводах котла супроводжується руйнуванням обмурівки, газоходів, димососів та інших елементів котла.

7.21.3. Причинами вибуху газів у топці та газоходах котла можуть бути:

Обрив факела в топці та неправильні дії персоналу при повторному розпалюванні;

Недотримання режиму розпалювання котла; незадовільний контроль за факелом;

7.21.4. При бавовні в топці, без згасання її, коли немає істотних порушень, слід встановити нормальне розрідження в топці та тиск повітря перед пальниками та поступово відновити горіння в топці.

7.21.5. Персонал (ст. машиніст, машиніст-обхідник) за вказівкою начальника зміни зобов'язаний оглянути котел з метою виявлення причин вибуху (бавовни) та наявності руйнувань, закрити лючки та глядалки.

7.21.6. При вибуху газів у топці та газоходах котла з руйнуванням обмурівки, деформацією труб тощо, машиніст котла зобов'язаний аварійно зупинити котлоагрегат.

7.22. Обрив смолоскипа.

7.22.1. Обрив факела може статися з таких причин:

При зниженні тиску у газопроводі;

Зависання палива у промбункері;

Зняття напруги з приводів пилопоживачів;

Зниження тиску повітря перед пальниками.

7.22.2. Якщо стався обрив факела, необхідно:

Негайно припинити подачу палива в топку закриттям відсікового та газового клапана і закривши засувки у пальників на підводі до котла;

Вимкнути пиложивильники;

Закрити головні парові засувки, ретельно стежити за рівнем води в барабані, температурою пари, металу та газового тракту;

Відкрити продування пароперегрівача;

Провентилювати топку, пальники та газоходи котла протягом 10 хв, взяти аналіз повітря у топці на відсутність метану;

З'ясувати та усунути причину згасання і тільки після цього розпочати розпалювання котла.

7.23. Зниження тиску у газопроводі.

7.23.1. Падіння тиску в газопроводі може статися з таких причин:

Помилкові дії персоналу при; перемикання схем газопроводів;

Механічні ушкодження клапанів, засувок тощо;

Розрив газопроводів.

7.23.2. Дії персоналу:

Повідомити про НСС;

Зменшити навантаження котла, приступити до підготовки схеми резервного палива та (за наявності пилу в бункері) перевести частину пальників на спалювання пилу;

Перевести живлення котла з автоматичного на дистанційне;

У разі різкого зниження температури перегрітої пари та якщо включення резервного палива затримується, відключити котел ключем аварійного зупинки;

Розвантажити димососи та вентилятори з подальшим їх зупинкою;

З'ясувати причину падіння тиску, газу при необхідності перейти на резервну нитку ГРП.

7.24. Часткове та повне скидання навантаження.

Скидання навантаження це раптове швидке зменшення та повне припинення споживання пари турбіною.

7.24.1. Ознаки скидання навантаження:

Різке підвищення тиску пари в барабані котла та паропроводах;

Зниження паросёма;

Швидке підвищення рівня води у барабані.

7.24.2. Якщо скидання навантаження турбіни часткове, необхідно знизити навантаження на котлі зниженням тиску газу перед пальниками.

7.24.3. При повному скиданні навантаження турбіни необхідно:

Відкрити продування пароперегрівача в атмосферу та зменшити витрати газу на котел регулюючим газовим клапаном;

Закрити воду на пароохолоджувачі;

Слідкувати за живленням котла, підтримуючи нормальний рівень у барабані;

При підвищенні рівня барабана вище +50 мм, відкриттям аварійного скидання, знизити рівень до нормального;

7.24.4. При повному скиданні навантаження з відключенням електричних потреб, необхідно:

Негайно вручну закрити газовий регулюючий клапан та засувки на газопроводах до пальників;

Прикрити напрямні апарати димососів та вентиляторів;

Сквітувати ключі управління всіх двигунів, що відключають;

Якщо тиск пари в барабані перейшов червону межу і контрольні клапани не підірвалися, підірвати їх дистанційно з ТЩУ по одному з кожного боку;

Закрити регулюючі клапани на вузлі живлення;

Закрити регулюючі клапани на пароохолоджувачі.

7.24.5. У всіх випадках необхідно:

Діяти швидко, точно, дотримуючись правил експлуатації та техніки безпеки;

Повідомити про те, що сталося, адміністрації служби;

Ретельно стежити за рівнем води в барабані та температурою верху та низу металу барабана змійовикам та паропроводам, не допускаючи відхилення вище норми;

Тримати зв'язок з НСС та начальником зміни КТО-1, виконуючи всі їхні вказівки щодо ліквідації аварійного становища.

7.25. У разі зникнення напруги на приладах контролю.

7.25.1. Покази всіх приладів, що реєструють, залишаються в одному положенні.

7.25.2. Дії персоналу:

Негайно доповісти НСС і НС КВП і зажадати відновлення напруги;

Навантаження котла підтримувати постійне;

Направити машиніста-обхідника для контролю за рівнем у барабані водовказівними колонками та тиску в барабані та повідомити машиністу котла по телефону.

Подібна інформація.